英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

附录A 译 文

纳米级研磨过程中对SiC的去除机制和表面/次表面T特征的耦合效应

摘 要

在这项研究中,利用分子动力学方法研究了纳米级条件下耦合效应对SiC材料去除过程的影响机制。分析了耦合效应下的加工表面的几何特征和损伤分布。耦合效应对表面/次表面特征的影响规律也被提出。根据分析结果,分析了多磨料的重复划痕和干涉划痕、大面积的加工表面形态和损伤分布。这项研究对于理解纳米级研磨过程中SiC的去除机制具有重要意义。

关键词:SiC 耦合效应 变形 分子动力学

1.引言

SiC材料的临界击穿电场强度、抗辐射能力、载流子的饱和迁移速度、热导率、化学稳定性等性能都优于第一代半导体Si和第二代半导体GaAs。SiC在高温、高频、高功率、防辐射、短波长光电子器件和光电集成器件领域表现出良好的应用前景[1]。此外,由于SiC材料具有高强度、高耐磨性和良好的导热性,在陶瓷材料领域正吸引着越来越多的关注。然而,由于其高脆性和高硬度,该材料的加工相当困难。因此,其去除机制和加工技术是近年来的研究重点。

为了分析加工过程中的材料去除机制,一系列的方法被应用于分析SiC的加工。刮擦模拟和实验是典型的、有效的方法来分析材料加工中的去除行为[2-5]。一些研究[6,7]表明,单点金刚石划痕中产生的微裂纹和相关过程与加工过程相似。可变载荷的划痕实验经常被用来研究材料在不同载荷下的响应[8-14](例如,材料的摩擦和磨损行为、微观塑性变形行为和断裂行为)。除了划痕实验外,SPDT方法也被用来研究SiC的去除特性。

晶体[15,16],因此可能增加了可观察的区域,重新引出了SiC工具的磨损或裂纹行为的影响。

由于SiC的塑性变形小,MD方法特别适用于研究加工过程中的去除机制(如晶体结构、高压相变、切屑分离以及加工区域的其他特征)。研究主要集中在两个方面,即材料塑性变形和去除机制以及加工参数的影响机制。SiC材料的塑性变形和去除机制是有争议的。目前的模拟结果[17,18]显示,SiC的塑性去除机制应该是加工区域内非晶化和位错滑移等众多行为复合作用的结果。在加工过程中是否会发生高压相变是非常有争议的,无法通过实验来验证。在SiC加工过程中,刮削深度、刮削速度、刮削方向(包括晶向和晶面)以及刀具的形状和尺寸等参数的选择对材料去除过程有很大影响[19]。研究主要集中在加工参数优化、各向异性和温度影响方面。

SiC衬底的加工表面的粗糙度小于1nm。因此,研究纳米级的表面特征和次表面损伤分布对于提高基体质量和加工效率至关重要。然而,上面的分析表明,对SiC切割模拟的研究主要集中在单一工具和单一时间的加工条件下的材料去除特性。研磨/拍打/抛光是加工SiC的主要方法。因此,在加工过程中,多磨料的耦合效应是不可避免的。单次切削产生的形貌和损伤分布形式可以用来研究材料的基本变形和去除机制。但是,它与实际的多磨料大面积去除过程有较大差距。因此,对多磨料耦合下的材料去除过程的研究对于理解SiC在研磨/拍打/抛光条件下的再移动行为是最重要的。

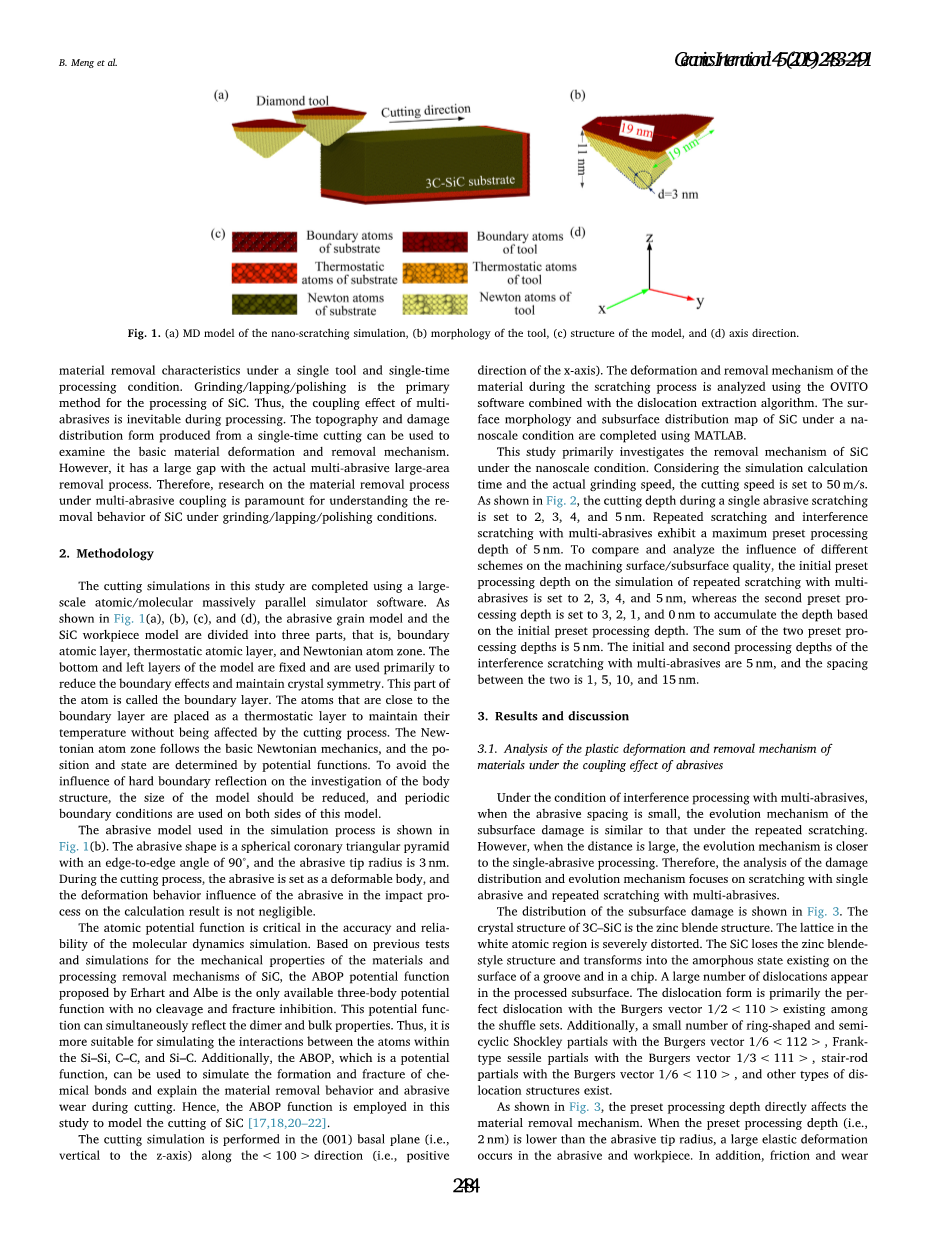

图1。纳米划伤模拟的(a)MD模型,工具的(b)形貌,模型的(c)结构,(d)轴方向。

2. 仿真方法

本研究中的切削模拟是使用大型原子/分子大规模并行模拟软件完成的。如图(a)、(b)、(c)和(d)所示,磨粒模型和SiC工件模型分为三个部分,即边界原子层、恒温原子层和牛顿原子区。模型的底部和左侧层是固定的,主要用于减少边界效应和保持晶体对称性。原子的这一部分被称为边界层。靠近边界层的原子被放置为恒温层,以保持其温度不受切割过程的影响。New- tonian原子区遵循基本的牛顿力学,其位置和状态由势函数决定。为了避免硬边界反射对研究机体结构的影响,应缩小模型的尺寸,并在该模型的两侧使用周期性边界条件。

仿真过程中使用的磨料模型如图1(b)所示。磨料的形状是一个球状的冠状三角形金字塔,其边缘到边缘的角度为90°,磨料的尖端半径为3nm。在切割过程中,磨料被设定为可变形体,在冲击过程中磨料的变形行为对计算结果的影响是不可忽视的。

原子势函数对于分子动力学模拟的准确性和可靠性至关重要。根据以前对SiC材料的机械性能和加工去除机制的测试和模拟,Erhart和Albe提出的ABOP势函数是唯一可用的三体势函数,没有裂纹和断裂抑制。这个势函数可以同时反映二聚体和体的特性。因此,它更适合于模拟Si-Si、C-C和Si-C内部原子之间的相互作用。此外,ABOP是一个势能函数,可以用来模拟化学键的形成和断裂,并解释切割过程中的材料去除行为和磨料磨损。因此,本研究采用ABOP函数来模拟SiC的切割[17,18,20–22].

切割模拟是在(001)基面(即垂直于Z轴)沿lt; 100 gt;方向(即X轴的正方向)进行的。(X轴的方向)变形和去除机制。使用MATLAB完成了纳米级条件下SiC的表面形态和次表面。使用OVITO软件结合位错提取算法,分析了刮擦过程中材料的分布图。

本研究主要研究了纳米级条件下SiC的去除机制。考虑到仿真计算时间和实际磨削速度,切削速度被设定为50m/s。如图2所示,单次磨料刮削时的切削深度被设定为2、3、4和5纳米。重复划痕和多磨料的干涉划痕表现为最大预设加工深度为5nm。为了比较和分析不同方案对加工表面/次表面质量的影响,在模拟多磨料重复划伤时,初始预设加工深度被设定为2、3、4和5纳米,而第二预设加工深度被设定为3、2、1和0纳米,以累积基于初始预设加工深度的深度。两个预设处理深度之和为5纳米。多磨料干涉刮削的初始和第二加工深度为5纳米,两者之间的间距为1、5、10和15纳米。

图2.模拟的示意图。(a1)-(a4)为单次划痕,(b1)-(b4)为多磨料的重复划痕,(c1)-(c4)为多磨料的干涉划痕。

3.结果和讨论

3.1 磨料耦合作用下的材料塑性变形及去除机制分析

在多磨料的干涉加工条件下,当磨料间距较小时,次表层损伤的演化机制与重复划痕下的机制相似。然而,当间距较大时,其演化机制则更接近于单磨料加工。因此,对损伤分布和演化机制的分析主要集中在单磨料的划伤和多磨料的重复划伤上。

次表层损伤的分布如图3所示。3C-SiC的晶体结构是锌闪石结构。白色原子区的晶格严重扭曲。SiC失去了锌闪石式结构,转变为存在于沟槽表面和芯片中的非晶态。大量的位错出现在加工后的次表面。位错形式主要是布格斯矢量为1/2lt;110gt;的周密位错,存在于洗牌组中。此外,还存在少量的Burgers矢量为1/6 lt; 112 gt;的环形和半环形Shockley准星,Burgers矢量为1/3 lt; 111 gt;的Frank-型无柄准星,Burgers矢量为1/6 lt; 110 gt;的楼梯杆准星,以及其他类型的位错结构。

图3.次表层损伤的横截面和位错分布。(a1)-(d1)是单次划痕的横截面,(a2)-(d2)是多磨料重复划痕的横截面,(a3)-d3)是单次划痕的次表面损伤位错分布,(a4)-(d4)是多磨料重复划痕的次表面损伤位错分布。

如图3所示,预设加工深度直接影响到材料去除机制。当预设加工深度(即2纳米)低于磨料尖端半径时,磨料和工件会发生较大的弹性变形。此外,摩擦和磨损主要发生在加工过程中。因此,材料去除量可以被忽略。在表面/次表面区域只有非晶态相,没有位错行为发生。当预设的加工深度超过3纳米时,非晶层的厚度和位错线的深度随着预设加工深度的增加而增加。残余位错线的深度决定了次表面损伤层的深度。当预设加工深度达到5纳米时,芯片中出现了具有3C结构的纳米晶粒。这一现象表明,即使预设的加工深度只有5纳米,在去除SiC的过程中也会发生脆性分离。此外,预设的加工深度可以减少,以重新实现SiC的完全塑性分离。

图4.(a)位错长度分布和(b)多磨料重复划痕过程中的次表面损伤层深度分布曲线。

如图3和图4所示,SiC非晶相的密度和硬度低于SiC晶体相。因此,去除的难度降低了。在二次刮削过程中,磨料的前部出现了大量的碎屑,而且这些碎屑是无定形的。表面下的损伤层深度受第一次预设加工深度的影响较小,只与最终预设加工深度有关。同时,在加工过程中的长度位错线与两个预设加工深度有关。当第一个预设加工深度被设定为2.0纳米时,材料在第一次加工过程中没有再移动。然而,二次加工产生的位错长度和损伤层深度超过了预设加工深度为5纳米的单一划痕。当两个预设的加工深度相等时,在两个过程中都有大量的金属被去除,但是次表面位错线的长度和深度非常接近。因此,在二级预设加工深度相同的情况下,减少深度差有利于减少表面下位错线的长度和深度,这对材料去除是有利的。

3.2 多磨料耦合效应下的加工表面几何形状和次表面损伤分布分析

三角形金字塔形磨料在法向力方向上表现出自相似性。因此,在不同加工深度的加工过程中,接触区域的应力呈现出类似的分布。

图5.不同预设加工深度下的表面/次表面位错的几何特征分布。(a1)-(d₁)是次表面位错方向的投影,(a2)-(d2)是划痕表面地形,(a3)-(d3)是划痕截面剖面。

如图5所示,除预设加工深度为2.0nm外,残余轮廓的尖端角theta;o不随预设加工深度变化,其值约为129°。预设加工深度和实际加工深度的曲线是通过多项式拟合得到的。

(1)

图6.(a)划痕形态和(b)不同预设加工深度的弹性变形分布。

如图6(a)所示,单时加工过程中的实际加工深度远低于预设的加工深度,这主要是由于磨料磨损、磨料尖的弹性变形和工件的弹性变形。

本研究中使用的分子动力学模型规模较大,在计算弹性变形时,刀具和工件直接等价于连续体。在刮擦过程中,只有磨料的前半部分与工件材料接触。因此,碳化硅工件接触面积的最大变形uwzmax约为

(2)

式中,nu;=0.267[24]为泊松比,Ew=314.55GPa[24]为工件材料的弹性模量,pmax为接触区z轴方向上的最大应力,a为接触区半径。在刮擦过程中,磨料会同时发生磨损和弹性变形。此外,在弹性变形后,磨料的形状变得复杂。无法得到实际还原量utz的解析解。因此,本研究利用现有的仿真结果来拟合公式如下:

(3)

根据公式(2)和公式(3),在纳米尺度条件下,单个磨料的理论残余加工深度htro与预设的加工深度hto之间的关系为

(4)

如图6(b)所示,磨料磨损和弹性变形量与预设加工深度之比超过50%,是工件弹性变形量的2.5倍以上。如图所示,磨料在纳米级条件下的磨损和弹性变形是碳化硅的实际加工深度远低于预设的加工深度的主要原因。多重磨料反复划伤的形态如图7所示。

如图所示,拟合了多次重复处理的残余深度和凹槽角数据。对应的表达式如下: 5ge;hro-1ge;0||5ge;hro-2ge;0 (5)

1ge;ge;0 (6)

(7)

图7.不同磨料耦合模式下的表面/次表面位错的几何特征分布。(a1)-(d₁)是次表面位错方向的投影,(a2)-(d2)是划痕表面的地形,(a3)-(d3)是划痕截面剖面。

如图所示,拟合了多次重复处理的残余深度和凹槽角数据。对应的表达式如下:

图8.不同耦合条件下多次重复划痕的划痕分布曲线。

如式(5)和图8所示,在多次重复的条件下,剩余预设处理深度近似等于一次抓的剩余处理深度之和。残余槽的顶点角逐渐减小,并接近于该槽的顶点角的理想值(即101°)。根据公式(1)和(5),当预设的处理深度大于2.0nm时,可以在4次内使用现场重复抓挠,实现预设的加工地形特性。通过根据图4所示的各种处理参数比较多次重复抓伤的地下残余地下损伤,初始预设处理深度影响了地下位错线的最终密度,但对损伤层最终深度的影响很小。最大预设处理深度决定了地下损伤层的深度。因此,在碳化硅加工过程中,应选择塑料去除过程中的最大预设加工深度,并进行多个原位加工。该方法可以最大限度地提高加工效率,实现可控的表面/地下质量。

图9.不同磨料耦合模式下的表面/次表面位错的几何特征分布。(a1)-(d₁)是次表面位错方向的投影,(a2)-(d2)是划痕表面的地形,(a3)-(d3)是划痕截面剖面。

如图9所示,磨料间距a决定了材料去除机制。当磨料间距小于1.0nm时,沟槽中心偏移量过小,加工后的表面形貌与原地重复划伤时相同。通过结合原地重复划痕的结果和公式(5),当以极低的磨料间距(dlt;1.0nm)进行加工时,可以得到理想的加工形貌和预设加工深度下的材料去除量。当磨料间距达到5.0nm时,随着多磨料继续切入,磨料加工的后续形态特征不断接近预设的加工形态。然而,由于磨料的流动,后面的加工会对之前的加工形貌产生覆盖作用,在大面积加工时,实际加工深度会低于预设的加工深度。当磨料间距为10.0纳米时,从加工区域的表面图形观察,两者之间的干扰效应可以忽略不计。表面下的损伤仍然表现出干扰效应。在第二块磨料进入稳定的切

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[588843],资料为PDF文档或Word文档,PDF文档可免费转换为Word