高温热固性聚酰亚胺复合材料的性能用热塑性聚酰亚胺改性

摘要:高耐热、高韧性聚酰亚胺(PI)树脂的制备是一个重大的挑战。采用热塑性PI (TPI)对热固性PI进行增韧,制备了增韧PI (TPI/PI)共混物。改性后的PI树脂体系具有良好的热稳定性、优异的耐热性和较高的韧性。结果表明,TPI/PI共混物保持了PI低聚物的固化行为和特性。固化后的TPI/PI共混物Tg超过395℃,T5%值在533 ~ 563℃范围内,具有良好的热稳定性和耐热性。与纯PI相比,TPI的最大冲击强度提高了46%,表明TPI具有良好的增韧效果。以增韧体系为基体,制备了碳纤维增强聚苯乙烯复合材料。碳纤维增强PI复合材料的冲击后压缩值可达190 MPa,表明碳纤维增强PI复合材料具有良好的韧性材料。

关键词:聚亚醯胺、韧性、热稳定性、复合、压缩后的影响

1、介绍

热固性聚酰亚胺(PI)因其高强度重量比[1,2]、优异的耐热性和热稳定性[3]、优异的力学性能[4-7]和介电性能[8-10],被广泛应用于航空航天纤维增强复合材料的基体树脂。

然而,由于分子结构中含有大量的酰亚胺和苯基团,固化后的聚丙烯酸酯具有较高的脆性[11],限制了其应用。为了解决这一问题,研究人员开发了两种类型的增韧策略:分子内增韧和分子外增韧。前一种方法是在合成PI树脂的过程中,在分子结构中引入柔性键[12]、大的悬垂基团或新型二胺/二酐[13-15]。后者是在PI体系中引入纳米材料[16,17]、热塑性塑料和高韧性热固性树脂来提高韧性。NASA Langley研究中心改变了树脂中的单体结构,将具有柔性连接的单体引入三维网络,以增强韧性。用3,4-氧二苯胺代替4,40-二氨基二苯甲烷在单体反应物(PMR) 15的聚合反应中,大大提高了LaRC-RP46树脂的柔韧性。与PMR-15相比,其断裂韧性值提高了约100%。NASA[18]还将易加工、韧性较差的热固性pi与难以加工但韧性较好的热塑性pi (TPI)混合,形成半互穿聚合物网络。用粉末形式的Matrimid 5218对PMR进行增韧,使PMR-15/Matrimid 5218 PI树脂体系形成均匀的半互穿网络,韧性提高40%。

无机纳米材料的引入会对PI树脂体系的加工性能产生不利影响,特别是对碳纤维增强PI复合材料的制备。无机纳米材料的存在会影响基体树脂对纤维的润湿性,从而影响预浸料的质量。工程塑料,如聚醚醚酮(PEEK)、聚醚酮酮(PEKK)和酚酞聚醚砜(PES-C),由于其相对较高的Tg和良好的机械性能,是著名的热固性树脂增韧剂[19]。然而,这些聚合物的Tg值(200-250℃)明显低于热固性PI树脂,不可避免地降低了Tg和PI树脂的高温力学性能。然而,其他硬质热固性树脂在固化过程中与PI不兼容,影响了改性体系的性能。TPI既具有良好的韧性,又具有良好的耐热性,其分子结构与热固性PI相似,可以提高相容性[20-22]。因此,使用TPI对热固性PI进行增韧,可以提高改性体系的韧性,同时保持优异的热稳定性和耐热性。

因此,以TPI增韧的PI树脂为基体制备高性能纤维增强PI复合材料是可行的。pmr型树脂在固化过程中会释放出小分子,影响复合材料的质量。在本研究中,一种可溶于亚胺化后的PI齐聚物被用作基质。在高温条件下,酰亚胺低聚物的反应端基发生交联反应,形成网络结构。固化过程中不释放小分子,使复合材料具有耐高温性能和优异的力学性能。此外,TPI被用于对高温PI体系进行增韧,从而获得增韧的PI共混物。以增韧体系为基体树脂,制备了碳纤维增强聚苯乙烯复合材料。改性后的PI树脂具有良好的热稳定性、耐热性和较高的韧性。碳纤维增强PI复合材料的冲击后压缩(CAI)值高达190 MPa,表明该材料具有良好的韧性。

2、实验

2.1材料

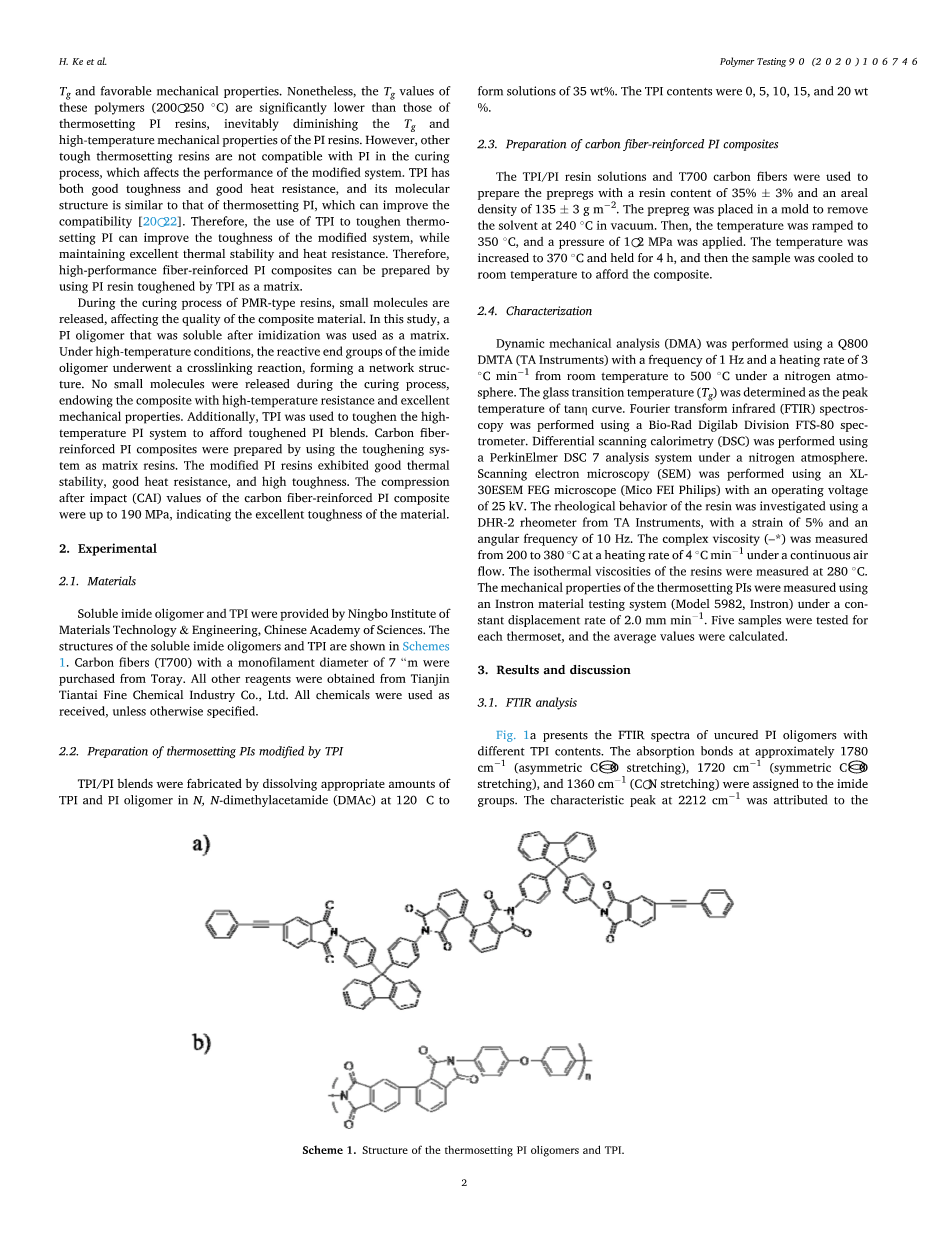

可溶性酰亚胺低聚物和TPI由中国科学院宁波材料技术与工程研究所提供。可溶性亚胺低聚物和TPI的结构如方案1所示。碳纤维(T700)单丝直径为7mu;m,购自东丽公司。其他试剂均购自天津天台精细化工有限公司。除另有说明外,所有化学品均按收货方式使用。

2.2 TPI改性热固性pi的制备

将适量的TPI和PI齐聚物溶于120°C的N, N-二甲基乙酰胺(DMAc)中,形成35wt%的溶液,制备了TPI/PI共混物。TPI含量分别为0、5、10、15、20wt%。

2.3 碳纤维增强聚苯乙烯复合材料的制备

用TPI/PI树脂和T700碳纤维分别制备了树脂含量为35%plusmn;3%、面积密度为135plusmn;3g·m-2的预浸料。预浸料被放置在一个240℃的真空模具中以除去溶剂。然后,将温度升高到350℃,施加1-2 MPa的压力。温度升高到370℃并保持4h,然后将样品冷却到室温,得到复合材料。

2.4 描述

动态力学分析(DMA)使用Q800 DMTA (TA仪器),频率为1 Hz,升温速率为3℃,在氮气气氛下从室温到500℃。tandelta;曲线的峰值温度为玻璃化转变温度(Tg)。

采用Bio-Rad Digilab Division FTS-80光谱仪进行傅里叶变换红外光谱分析。

采用PerkinElmer DSC 7分析系统,在氮气气氛下进行了差示扫描量热(DSC)分析。

扫描电子显微镜(SEM)使用XL-30ESEM FEG显微镜(Mico FEI Philips),工作电压为25 kV。

用TA仪器的DHR-2流变仪研究了树脂的流变行为,应变为5%,角频率为10 Hz。

在连续的空气流动条件下,在加热速率为4℃min-1的条件下,从200℃到380℃测定复合粘度(eta;*)。

在280℃下测定了树脂的等温粘度。采用Instron 5982型材料测试系统(Instron),在恒定位移速率为2.0 mm min 1的条件下,测试了热固性pi的力学性能。

每种热固性材料测试5个样品,并计算其平均值。

方案1.热固性PI低聚物和TPI的结构

3、结果与讨论

3.1红外光谱分析

图1a为不同TPI含量的未固化PI齐聚物的FTIR光谱。约1780cm-1(不对称C=O拉伸)、1720cm-1(对称C=O拉伸)和1360cm-1(C-N拉伸)处的吸收键被指定为酰亚胺基团。2212cm-1处的特征峰归因于Cequiv;C基团的伸缩振动,证实了端基[23]的存在。

固化的PI和不同TPI含量的PI的FTIR光谱如图1b和图S1所示。在PI体系中加入TPI的量对FTIR光谱结果没有显著影响。此外,所有样品固化后,2212cm-1处Cequiv;C基团的特征吸收峰消失,表明Cequiv;C发生了交联反应,固化完成[24]。

图1:(a)不同TPI含量的未固化PI齐聚物的FTIR光谱

(b)固化PI和10% TPI固化PI的FTIR光谱。

图2:PI和TPI/PI共混物在280℃时的粘度-温度曲线和粘度-时间曲线。

3.2流变性质

利用动态流变仪研究了TPI/PI体系的粘度-温度和粘度-时间特性。PI树脂低聚体的异构体在室温下为固体粉末。如图2a所示,随着温度的升高,树脂的粘度逐渐降低,在320-340℃时粘度达到最低。随着温度的进一步升高,由于Cequiv;C基团的部分交联,树脂的粘度逐渐增大。由于树脂的交联作用,粘度在350℃左右开始迅速增加。树脂在370℃快速交联。TPI的引入增加了反应过程中体系的粘度,降低了过程窗口。温度范围:粘度为100pa。PI系统是287-367°C,PI 20% TPI系统是303-350°C。最小粘度由7.7Pa增加到29.2Pa。

为了考察TPI含量对高温PI粘度的影响,研究了280℃下聚合物共混物的等温流变学。结果如图2b所示。从曲线上可以看出,在280℃的温度下,低聚物的粘度随时间逐渐增加。随着TPI含量的增加,共混物的初始熔体粘度增加。TPI含量低的树脂体系的熔体粘度的增加速度相对TPI含量高的树脂较慢。流变学结果表明,大量TPI的引入不利于树脂体系的加工性能。

3.3 DSC分析

用动态差示扫描量热法(DSC)表征了PI低聚物体系的固化行为。不同升温速率下的DSC曲线如图3a所示。随着加热速率的增加,固化过程的峰值温度逐渐升高。反应峰值温度从345℃上升到386℃,表明加热速率影响了聚合体系的固化温度和放热。采用温度-升温速率(T-beta;)外推法确定PI低聚物体系的固化工艺参数。

温度与升温速率的拟合曲线如图3b所示。Ti为反应初始温度,Tp为反应峰值温度,Tf为反应终止温度。

根据温度-升温速率外推结果,通过外推升温速率beta;frac14;0得到体系的固化工艺参数。

由图3b可知,PI寡聚物的固化工艺参数为:Tgel(凝胶温度)frac14;320℃,Tcure(固化温度)frac14;345℃,Ttreat(后处理温度)frac14;378℃。

纯PI、TPI和不同TPI含量的PI的DSC曲线如图4和图S2所示。

图S2中的符号步长位置为热塑性聚酰亚胺玻璃化转变特征峰。其特性温度约为300℃,表明热塑性聚酰亚胺具有较高的耐热性能。

如图4所示,PI复合材料固化反应的峰值温度约为369℃,树脂体系中加入TPI对体系固化温度几乎没有影响。

结果表明,TPI/PI共混物保持了PI低聚物的固化行为和特性。

图3:(a)不同升温速率下PI低聚物的DSC曲线

(b)温度-升温速率曲线

图4:PI和TPI/PI共混物的DSC曲线

3.4 热稳定性和耐热性

玻璃化转变温度(Tg)是反映材料最高使用温度的一个重要参数。本研究通过DMA分析固化PI体系的Tg。

图5为TPI含量对固化PI树脂的存储模量和Tg的影响。从图5a可以看出,纯PI的储能模量最高,为3113 MPa,比纯TPI的储能模量(2317 MPa)高出约34%,因此,TPI的加入降低了PI体系的储能模量。而纯PI树脂和TPI/PI共混体系的储能模量在430℃以下没有显著降低,在3000 MPa时储能模量下降不明显。

如图5b所示,固化后的PI和TPI/PI树脂的tandelta;曲线均出现单峰,未见明显肩部或明显展宽。这表明TPI/PI共混物固化后完全混溶。随着TPI含量的增加,由于TPI的Tg值较低,Tg值逐渐向低温转移。TPI含量为0%、5%、10%、15%和20%的热固性树脂对应的Tg值分别为482、458、418、410和395℃。TPI/PI共混物的Tg值普遍低于Fox方程计算的理论值。所有热固性材料的Tg值均高于395℃,表明其具有良好的热阻。

图5:PI、TPI和TPI/PI共混物的DMA曲线。

图6:PI和TPI/PI共混物的TGA曲线。

通过热重分析(TGA)评估固化树脂体系的耐热性,如图6所示。耐高温的PI树脂在400℃时失重较小,在500℃时失重约1.5%。其初始分解温度(T5%)为>560℃,具有良好的耐热性。热失重随TPI含量的增加而增加,如图6所示。与热固性亚胺低聚物相比,TPI具有更高的分子量,具有更高的熔化粘度。

因此,在配方中加入TPI显著增加了共混物的粘度,特别是在TPI含量高的情况下,高粘度的共混物在高转化率下会降低活性物质的流动性,导致固化和交联密度降低。不反应端苯基乙炔基更容易热降解,说明随着TPI含量的增加,热稳定性降低。热稳定性和耐热性数据见表1。

结果表明,与纯PI体系相比,TPI的引入对固化树脂的初始分解温度(T5%)影响不大。固化树脂的T5%和T10%值分别在533 ~ 563和571 ~ 585之间。图6b也显示了最大分解速率时的温度,TPI的加入量对其影响不大。

结果表明,在PI体系中加入适量TPI并没有明显降低固化后PI树脂的热稳定性和耐热性。

表1:PI和TPI/PI共混物的热稳定性和耐热性数据。

|

样品 |

Tg (°C)a |

T5% (°C)b |

T10% (°C)b |

800℃时碳产率 |

||

|

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料 资料编号:[271364],资料为PDF文档或Word文档,PDF文档可免费转换为Word |

||||||

课题毕业论文、文献综述、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 一种基于罗丹明B衍生物的Fe2 和Hg² 的溶剂调控荧光检测方法外文翻译资料

- 基于激光诱导相变潜热释放特性的透明薄膜的微纳光刻外文翻译资料

- 防聚集:氧化石墨烯在烷基酚聚氧乙烯(7)醚和2-甲氧基乙醇混合介质中的还原外文翻译资料

- WPU/CB/GO纳米复合材料:原位聚合制备、热性能 和防腐性能评价外文翻译资料

- 酶敏感和两亲的聚乙二醇聚合物-紫杉醇前药纳米颗粒以增强稳定性和抗癌效果外文翻译资料

- 聚合物测试外文翻译资料

- 用于三模态的多功能稀土自组装纳米系统.上转换发光/荧光/ 正电子发射断层扫描成像外文翻译资料

- 微囊化技术:一种低温保存和增殖人类胚胎干细胞的有效工具外文翻译资料

- 基于金纳米粒子单层石墨烯-Ag纳米星阵杂化系统的高性 能表面增强拉曼散射传感研究外文翻译资料

- 聚偏氟乙烯与功能化氧化石墨烯纳米复合薄膜的结构和摩擦学性能外文翻译资料