英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

考虑个体晶粒异质性的微成形材料行为建模

摘 要:以个体晶粒异质性影响为基础建立能够描述微成形中材料变形行为不均匀特性的模型。首先,通过拉伸 和显微硬度实验研究个体晶粒异质性对 CuZn20 箔材变形行为的影响规律。结果显示,与厚板不同,箔材变形区 域中的晶粒硬化行为具有不均匀性。箔材的流动应力实际上只反映变形区域中易变形晶粒的平均硬化行为,这是 箔材流动应力减小的原因。在此基础上,考虑个体晶粒异质性影响提出一种复合建模方法。分别使用流动应力分 类方法和 Voronoi 剖分法对个体晶粒取向和形状的影响进行表征。该模型为分析个体晶粒异质性对微尺度材料变 形行为的影响提供一种准确有效的方法。

关键词:微成形;尺寸效应;不均匀材料行为;晶粒异质性;复合建模

- 绪论

微型化是生物医学、航空航天、电子等诸多领域的一个重要趋势,因此对微型金属部件的需求巨大[1minus;3]。与微加工、LIGA等其他微制造技术相比,微成形工艺因其高生产率、近净成形和优异的产品性能而受到广泛关注[4minus;6]。成形理论和材料模型在分析材料变形行为和优化工艺参数方面起着关键作用[7minus;10]。然而,尺寸效应的存在使得传统的理论和方法在分析材料微成形过程中的变形行为时并不适用[11minus;14]。关于尺寸效应已经进行了大量的研究,并提出了许多新的理论。根据金属物理理论,试样表面层中的晶粒至少有一个自由表面,因此表面晶粒比内部晶粒具有更弱的力学行为。在此基础上,提出了经典的表面晶粒理论,该理论能够解释“试样尺寸越小,流动应力越弱”的尺寸效应现象,已被大多数研究者所接受[15minus;18]。此外,MAHABUNPHACHAI和KOCcedil;[19]得出在分析微观尺寸材料变形行为时,应同时考虑晶粒尺寸、几何尺寸和特征尺寸的影响。将表层理论与多晶理论相结合,建立了[20]微/中尺度模型。研究表明,微成形过程中材料的变形行为介于单晶和多晶之间。然而,随着微观零件几何尺寸减小到晶粒尺寸大小,单个晶粒非均匀性对试样变形行为的影响从成形时的“忽略”转变为微成形时的“主导”。晶粒个体不均匀性的影响导致了材料在许多方面的不均匀变形行为,如微挤压过程中零件[21]的弯曲特性,微压入过程中零件特征高度的不均匀[22,23],因此,在分析材料微成形行为时,晶粒个体的不均匀性是一个不可缺少的因素。然而,从单个晶粒非均质性的角度对微尺度材料的变形行为进行的研究还很有限。此外,在微观成形过程中颗粒个体异质性影响的定量表征方面还缺乏系统的研究。对于单个晶粒形状的影响,MA et al[24]为了计算方便,建立了用正六边形描述晶粒形状的模型,但正六边形并不能代表晶粒的真实形状。为了准确分析微成形过程中材料的变形行为,需要建立多个试样模型。由于单个晶粒的取向和形状具有很强的随机性,很难通过扫描电子显微镜(SEM)和电子背散射衍射(EBSD)来获得和建立所有样品模型。近年来,泰森多边形的概念被广泛应用于描述晶粒形状[25,26],但泰森多边形与材料微观结构之间的关系还有待进一步研究。对于个体晶粒取向和位置的影响,通常采用极点图来表示晶粒取向的影响。但该方法需要高能同步辐射源,因此在实际应用中成本较高,对设备依赖较大。因此,本研究旨在深入研究单个晶粒非均匀性对微尺寸材料变形行为的影响,进而建立精确的建模方法。首先,通过拉伸试验和显微硬度试验,研究尺寸效应对CuZn20箔变形行为的影响。在此基础上,提出了一种考虑晶粒形状和取向不均一性的复合建模方法。

- 实验

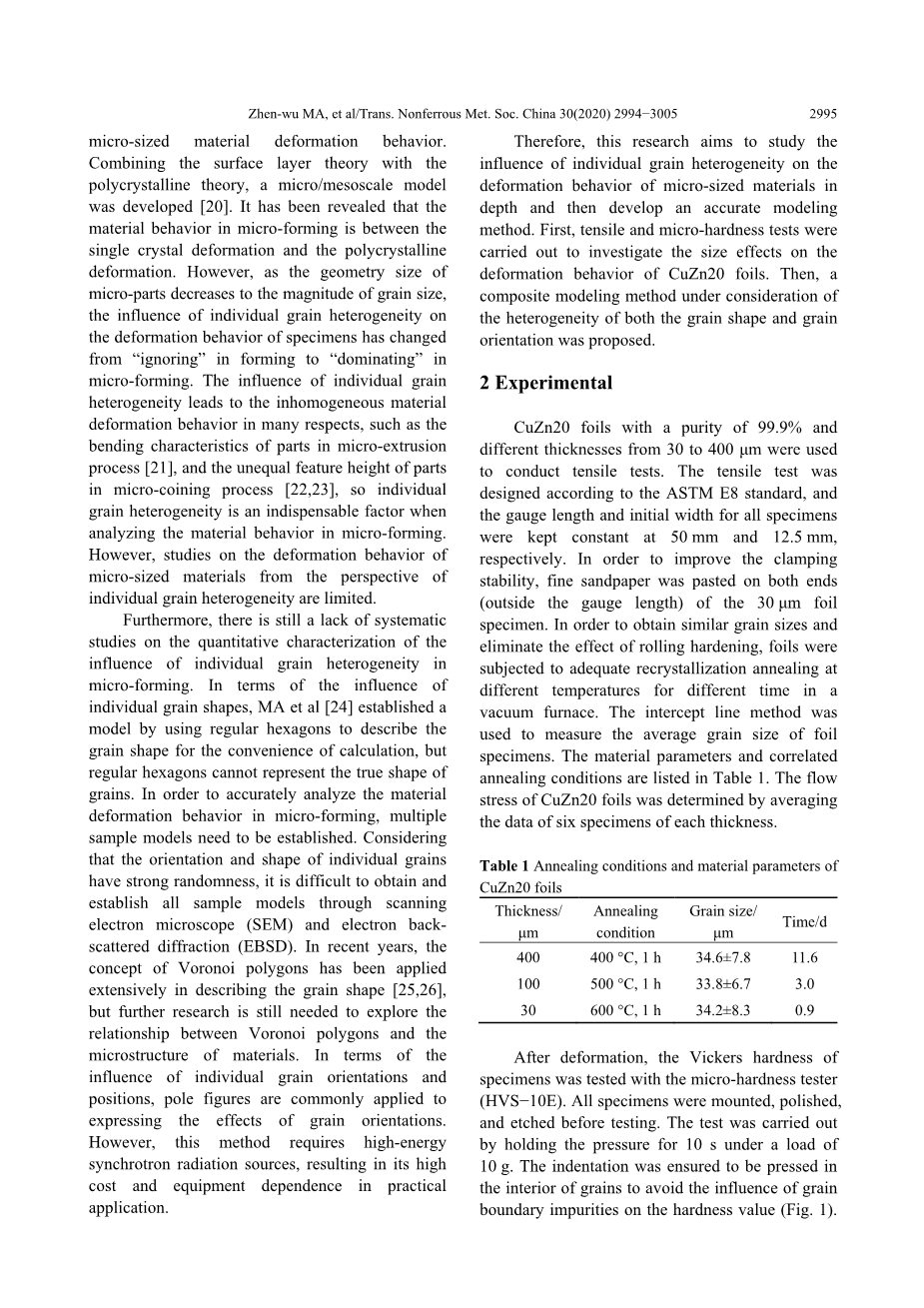

采用纯度为99.9%、厚度为30 ~ 400 mu;m的CuZn20薄膜进行拉伸试验。拉伸试验按照ASTM E8标准设计,所有试样的标尺长度和初始宽度分别保持在50 mm和12.5 mm不变。为提高夹紧稳定性,在30 mu;m箔试件两端(标尺长度外)粘贴细砂纸。为了获得相近的晶粒尺寸,消除轧制硬化的影响,在真空炉中对金属箔进行了不同温度、不同时间的再结晶退火。采用截距线法测量了铝箔试样的平均晶粒度。材料参数及相关退火条件如表1所示。

通过平均6个不同厚度试样的数据,确定了CuZn20薄膜的流动应力。变形后用显微硬度计(HVSminus;10E)测试试件的维氏硬度。所有试样在测试前都进行了安装、抛光和蚀刻。试验是在10 g的载荷下保持压力10秒进行的。为了避免晶界杂质对硬度值的影响,确保压痕在晶粒内部被压紧(图1)。

每组检测3个标本。根据压痕点的坐标和硬度值,利用MATLAB软件绘制出本研究的等高线图。

3、结果及讨论

CuZn20箔的真应力-真应变曲线如图2所示,表明箔试样的流动应力和断裂点处的真应变随着箔厚度的减小而减小。此外,流动应力的标准差(SD)随薄膜厚度的减小而增大。断裂后厚度为400和30 mu;m的箔试样如图3所示。结果表明,400 mu;m试样的断裂行为基本一致,断裂位置在标尺长度范围内,且靠近试样中部。而30 mu;m试样的断裂行为表现出较强的分散性,断裂分布在规格长度内外。与未变形区相比,400 mu;m试样出现明显的颈缩现象,而30 mu;m试样出现颈缩现象。上述结果呈现出明显的尺寸效应现象。

3.1流动应力和真实应变

由于材料的变形程度与硬度呈正相关关系,因此硬度分布可以表征材料的变形分布。利用近330个压痕点和40个压痕点分别构建了400 mu;m和30 mu;m薄膜的等高线图。如图4(a)所示,400 mu;m厚度的铝箔试样的硬度分布基本一致,并与断裂位置相对应。断裂部位的硬度值最高,向两侧逐渐减弱。而30 mu;m试样的硬度分布较为混乱,这与单个晶粒的硬度值有关(图4(b))。总体而言,400 mu;m试样的硬度分布较为均匀,说明变形过程中变形区晶粒发生了均匀硬化行为。而30 mu;m试样的硬度分布呈现块状特征,表明变形区晶粒的硬化行为不同。由于晶体结构特点,在加载方向上,软取向晶粒比硬取向晶粒更容易变形。此外,软取向晶粒的变形通常来源于晶界结合区或晶粒形状发生突变的位置。因此,具有柔软取向或独特形状的颗粒比其他颗粒更容易变形。由于变形是以能量消耗最小[11]的方式进行的,因此在塑性变形过程中,通过将易变形晶粒在材料中重叠得到易变形链。

如图5(a)所示,对于颗粒较多的箔体,易变形颗粒和难变形颗粒均匀分布在变形区域,不易形成易变形链。此外,在塑性变形过程中,晶粒会发生旋转和变形,使得难变形晶粒参与到变形过程中。换句话说,变形区域内厚箔的所有颗粒都可以参与变形,从而导致均匀变形(图3(a)和图4(a))。因此,厚箔的流动应力反映了变形区各晶粒的平均硬化行为。然而,随着箔厚度的减小,由于在厚度方向上晶粒数较小,更容易形成易变形链(图5(b))。此外,随着箔片中晶粒数的减少,相邻晶粒间的相容性变差,晶粒间位错堆积难以转移,因此难变形晶粒参与变形的难度大大增加,甚至不可能。因此,这种易变形链一旦建立,就会发生显著的变形,并集中在几个易变形晶粒上,最终导致过早断裂。这可能是30 mu;m箔的真应变很小的原因(图2),其硬度分布呈现块状特征(图4(b))。综上所述,对于薄箔而言,只有少量晶粒参与变形,其流动应力实际上只是反映了几个易变形晶粒的平均硬化行为,这是其流动应力低的根本原因。

3.2非均匀变形行为

由上述分析可知,变形区域内颗粒数越少,越容易形成易变形链,变形越集中。从30 mu;m箔试样的微观结构(图6)可以看出,整个厚度只有一个晶粒,沿长度方向的晶粒形状和取向都不同。当某些晶粒处于软取向或应力集中区域时,它们将承担大量的变形,并主导箔体的性能。因此,软晶粒和应力集中区域,或者说单个晶粒的取向和形状,都是决定整个材料性能的关键因素。值得注意的是,晶粒取向和形状都是随机出现的,因此,即使箔试样厚度相同,薄箔的微观结构也存在显著差异。这就是为什么小厚度的箔片在流动应力和断裂行为上有很大的分散。然而,对于厚箔,如400 mu;m厚度的箔试样,由于变形区域中有大量随机分布的晶粒,不易形成易变形链,变形不能集中在一个特定的晶粒上。单个晶粒形状和取向的影响很小,可以忽略其微观结构的差异。

因此,同一材料的厚箔试样表现出均匀性,其流动行为表现出相似性。由上述分析可知,随着箔厚度的减小,箔的变形模式由变形区域内各晶粒的均匀变形转变为易变形链内晶粒的集中变形。晶粒取向和形状的非均匀性效应显著增加,导致变形行为的不均匀性增加,这是造成箔变形行为尺寸效应的根本原因。

4、单粒非均质性建模

4.1颗粒取向影响的表征

根据单个晶粒的硬化行为,可以将单个晶粒的力学行为分为7组,每组单个晶粒所占比例服从正态分布[27,28]。此外,单个晶粒取向的异质性可以表示为:每个晶粒都有其独特的流动应力,在建模时,单个晶粒的平均流动应力可以与材料的平均流动应力取相同的值[28,29]。提出了一种估算单个晶粒流动应力的方法,其原理如下:(1)通过力学实验(晶粒数不小于5个)得到流动应力的平均值和标准差(SD)。(2)估算单个晶粒流动应力的上界和下界。

如图7所示,通过实验可以得到特定几何尺寸和晶粒尺寸试样的流动应力的最大值、平均值和最小值。假设有一个标本仅包含三组谷物,也就是说,最大流动应力的谷物,谷物的平均流动压力,压力与最小流量和谷物,流动应力的一个标本是由结合两种不同的单个颗粒的流动应力与平等的贡献。然后,利用流动应力的SD值,从试样流动应力的上(下)界计算出单个晶粒流动应力的上(下)界。(3)将单个颗粒的流动应力分为7组。在估计的单个晶粒流动应力上下界区间内,将单个晶粒流动应力平均分为7组,如图8所示。(4)根据正态分布规律和概率密度函数(PDF)计算7组单个颗粒的比例。每组中各粒的比例见表2。

4.2晶粒形状影响的表征

基于纹理形状与泰森多边形的几何相似性,提出了一种生成材料高保真泰森多边形的方法。以二维泰森多边形的生成为例,假设材料的长度为L,宽度为W,晶粒尺寸为d,泰森细分方法如下:(1)生成一个长宽为W的矩形,将该矩形等分为几个长为2a,宽为2b的全等矩形单元格。因此,长度方向(NL)的单元数为L/(2a),宽度方向(NW)的单元数为W/(2b)。(2)假设细胞中心点坐标为(x, y),则在细胞内随机排列一个种子点。为了实现种子点放置的介入控制,种子点被限制在一个对角顶点(xminus;alpha;a, yminus;beta;b)和(x alpha;a, y beta;b)的控制矩形内,其中alpha;和beta;为种子点的分布控制系数。(3)假设种子点在控制矩形内的分布是随机的。取随机数mu;和nu;(0le;mu;, nu;lt;1),种子点在控制矩形中的坐标可以表示为(x alpha;a(2mu;minus;1),y beta;b(2mu;minus;1))。(4)根据上述种子排列规则,利用MATLAB软件生成材料的泰森多边形。假设种子点在矩形单元长、宽方向上的分布概率相等,即2a=2b=d, alpha;=beta;。通过输入不同的散射因子alpha;′值,可以得到不同形态的泰森多边形。生成的泰森多边形如图9所示,说明随着分散因子alpha;′值的增大,生成的泰森多边形的分散程度增大。提取泰森多边形的拓扑信息,输入autoCAD软件。采用截距线法对泰森多边形的尺寸进行统计测量。在分散因子alpha;′一定的值下,计算泰森多边形尺寸的变异系数为

其中S(da)为泰森多边形尺寸d的SD,, da为泰森多边形大小的平均值d。泰森多边形大小的变异系数与分散因子alpha;′的关系如图10所示。通过建立泰森多边形尺寸变异系数与散射因子alpha;′之间的关系,可以根据材料的微观结构生成某一材料的高保真泰森多边形。下面以生成厚度为100 mu;m的CuZn20箔的泰森多边形为例介绍具体的制作过程。首先对实验样品进行金相分析,得到平均晶粒尺寸及其SD值(表1),然后根据公式(1)计算出CuZn20箔片样品的变异系数为19.8%。因此,根据建立的关系(图10),采用半逆法可以得到散射因子alpha;′的值为0.62。最后,根据样本的大小和散射因子alpha;′的值,利用MATLAB软件生成泰森多边形。生成的泰森多边形与箔试样的微观结构对比如图11所示,说明生成的泰森多边形与箔的微观结构具有很高的相似性。

4.3应用

4.3.1流动应力的计算

利用文献中的一组微体镦粗实验,验证了该方法是否能够分析材料[28]的流动应力散射特性。相关实验参数见表3。根据4.1节提出的单个晶粒流动应力估算方法,基于铜试样的流动应力估算了7组单个晶粒的流动应力。根据4.2节中提出的单个颗粒形状的描述,利用表3中的材料参数生成基材的泰森多边形。

然后,将7组单个颗粒的流动应力随机分配到基材的每个泰森多边形中,得到基材的力学性能,如图12所示。随机化过程中,个体粒数所占比例如表2所示。然后,根据铜试件的横截面尺寸,随机从基材中提取样本模型,如图12所示。因此,提取样本的流动应力模型计算:

式中,n为样品模型中颗粒数,vi为样品模型中第i个颗粒的比例,sigma;(ε)i为第i个颗粒的流动应力。分别从两种粒径为40和180 mu;m的基体材料中提取6个样品模型,计算得到流变应力曲线如图13(a)和13(b)所示。

总体而言,两种基材的6种试样模型的流动应力计算曲线均表现出分散特性。随着晶粒尺寸从40 mu;m增加到180 mu;m,计算流变应力曲线的弥散程度增强,而平均流变应力值显著降低。此外,对比实验结果和流动应力计算值,对于粒径为40 mu;m的基材,6个样品模型计算的流动应力分布与实验流动应力SD值吻合较好。当晶粒尺寸增大到180 mu;m时,计算流变应力的分布范围小于实验流变应力的SD。在微成形过程中的摩擦行为研究中,DENG等[30]发现随着试样中晶粒数的减少,摩擦急剧增加。本研究提出的方法没有考虑试件与模具表面的接触和摩擦行为,这可能是计算值与实验结果存在差异的原因。但流动应力的计

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[590051],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、文献综述、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。