英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

译文

激光冲击处理对304不锈钢激光焊接接头力学性能的影响

ZHANG Yongkang, ZHANG Lei*, LUO Kaiyu*, SUN Guifang,

LU Jinzhong, DAI Fengze, and ZHONG Junwei

School of Mechanical Engineering, Jiangsu University 212013, China

Received November 4, 2010; revised May 30, 2011; accepted August 18, 2011

摘要:随着工程组件的快速发展,集成,高速,多参数,传统技术在极端服务环境中尚未达到实际需要。激光焊接,新型焊接技术已被广泛应用。然而,由于其热效应,它将产生激光焊接接头的机械性能的下降。激光冲击加工(LSP)是提高激光焊接ANSI 304不锈钢接头的机械性能的最有效方法之一。在本文中,已经研究了LSP对激光焊接ANSI 304不锈钢接头的机械性能的影响。拉伸样品前面的焊接接头用LSP冲击处理,激光斑点重叠率为50%。对具有和不具有LSP冲击的激光焊接接头进行拉伸试验,并通过扫描电子显微镜(SEM)分析拉伸试样的断裂形态。与11.70 kN的屈服强度相比,拉伸强度为37.66 kN,屈服拉伸强度比为0.310 7,伸长率为25.20%,面积减少率为32.68%,弹性模量为13 063.876 MPa, LSP冲击后的对应值分别为14.25 kN,38.74 kN,0.367 8,26.58%,42.29%和14 754.394 MPa。通过LSP影响,屈服强度和拉伸强度的增加率分别为121.79%和102.87%;伸长率和面积减少分别提高了5.48%和29.38%。通过与焊接接头的粗糙断面比较,焊接接头尖角和不对称凹坑处有一些裂纹的分层分裂,LSP可以产生更明亮的断裂面,更均匀更均匀的凹坑。最后,清楚地描述了使用LSP形成凹坑的示意图。提出的研究确保了LSP技术可以显着提高焊接接头的屈服强度,拉伸强度,屈服拉伸强度比,伸长率,面积减小和弹性模量。激光焊接ANSI 304不锈钢接头上LSP的增强机理主要是由于精细均匀的凹坑有效延迟激光焊接接头断裂。

关键词:激光冲击加工(LSP),激光焊接,ANSI 304不锈钢,机械性能,生产形态

1 介绍

ANSI 304不锈钢由于其耐腐蚀性,耐热性,低温强度等优异的性能而在日常生活中得到广泛应用。另外,热处理硬化性良好。此外,ANSI 304不锈钢要求根据不同的实际需要焊接在一起。与钨极惰性气体(TIG)焊接,直流焊接,激光焊接等焊接工艺相比,激光焊接工艺和热影响区(HAZ)的变形较小, ,精度高,自动化程度高[1-3]。激光焊接由激光束和电弧组成,并且在激光束和材料之间的相互作用下工作。为确保良好的焊接质量,应根据激光束的吸收和反射以及材料热物理性质正确选择激光焊接参数。主要参数包括激光功率,焊接速度,焦距,保护气体和位置精度等[3-4]。

ANSI 304不锈钢是典型的奥氏体不锈钢之一,焊接的热效应可能导致低机械性能。其冶金特性随着微观偏析,二次析出,孔隙度的沉淀,凝固裂纹,HAZ晶粒生长,以及蒸发物质的损失而改变[5-9]。所有这些外观都可能导致材料损失并且损坏焊接接头的机械性能。

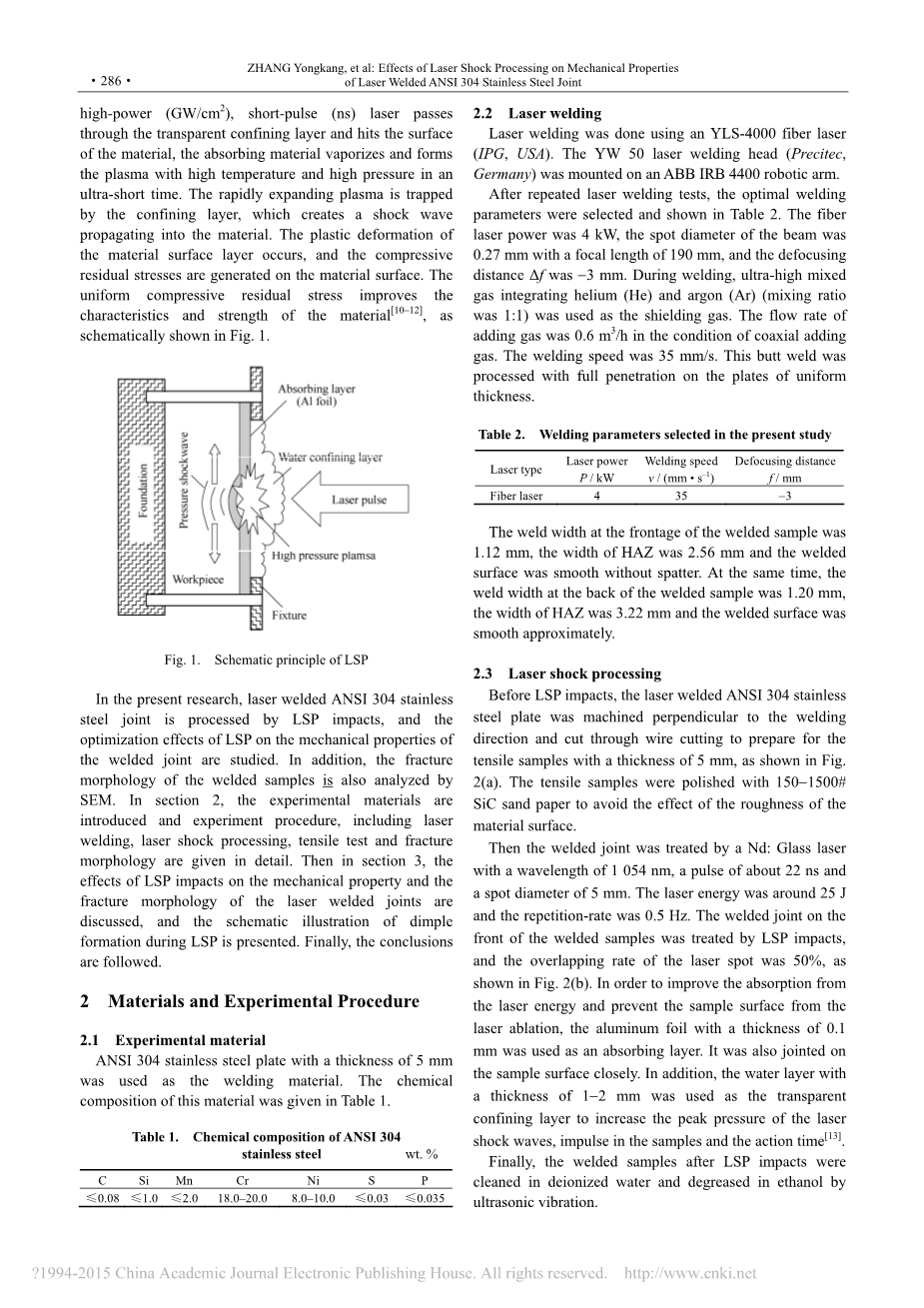

激光冲击加工(LSP)是一种新的表面改性技术。 LSP工艺利用高能激光脉冲作用于材料表面。当大功率(GW / cm2),短脉冲(ns)激光穿过透明约束层并撞击材料表面时,吸收材料在超高温(高压),高温高压下蒸发形成等离子体,短时间。快速膨胀的等离子体被限制层捕获,这产生了传播到材料中的冲击波。发生材料表面层的塑性变形,并在材料表面产生压缩残余应力。均匀的压缩残余应力提高了材料的特性和强度[10-12],如图1所示. 1.

在本研究中,通过LSP冲击对激光焊接的ANSI 304不锈钢接头进行处理,并研究了LSP对焊接接头机械性能的优化效果。 此外,焊接样品的断裂形态也通过SEM分析。 在第2节中介绍了实验材料,并详细介绍了激光焊接,激光冲击加工,拉伸试验和断裂形态等实验程序。 然后在第3节中,LSP对激光焊接接头的机械性能和断裂形态的影响讨论了LSP中凹坑形成的示意图。 最后得出结论。

2材料与实验程序

2.1实验材料

使用厚度为5mm的ANSI 304不锈钢板作为焊接材料。 该材料的化学成分列于表1。

2.2激光焊接

使用YLS-4000光纤激光器(IPG,USA)进行激光焊接。 YW 50激光焊接头(德国Precitec)安装在ABB IRB 4400机械臂上。

经过反复激光焊接试验,选择最佳焊接参数,如表2所示。光纤激光功率为4 kW,光束直径为0.27 mm,焦距为190 mm,散焦距离Delta;f为 - 3毫米。 在焊接中,使用氦(He)和氩(Ar)的混合气体(混合比为1:1)作为保护气体。 在同轴加气条件下,加气量为0.6 m3 / h。 焊接速度为35mm / s。 该对接焊缝在均匀厚度的板上以完全穿透加工。

焊缝样品的焊缝宽度为1.12 mm,HAZ的宽度为2.56 mm,焊接面平滑无飞溅。同时,焊接样品背面的焊缝宽度为1.20mm,HAZ的宽度为3.22mm,焊接面约为平滑。

2.3激光冲击加工

在LSP冲击之前,将激光焊接的ANSI 304不锈钢板垂直于焊接方向加工,并切割线切割,以准备厚度为5 mm的拉伸样品,如图所示。 2(a)。拉伸样品用150-1500#SiC砂纸抛光,以避免材料表面粗糙度的影响。

然后用Nd:玻璃激光器对焊接接头进行处理,波长为1054nm,脉冲约22ns,光点直径为5mm。激光能量约为25J,重复率为0.5Hz。焊接样品前面的焊接接头用LSP冲击处理,激光斑点重叠率为50%,如图1所示。 2(b)。为了改善激光能量的吸收并防止样品表面进行激光烧蚀,使用厚度为0.1mm的铝箔作为吸收层。也在样品表面紧密接合。此外,使用厚度为1-2mm的水层作为透明约束层,以增加激光冲击波的峰值压力,样品中的脉冲和作用时间[13]。

最后,将LSP冲击后的焊接样品在去离子水中清洗,并通过超声波振动在乙醇中脱脂。

2.4拉伸试验

拉伸试样的几何形状如图1所示。 2.拉伸试样的规格面积用砂纸仔细研磨,砂纸数为600个。拉伸试验在室温下在MC电子拉伸试验机上进行。 然后获得具有和不具有LSP冲击的拉伸样品的机械性能,例如

时间载荷曲线,位移载荷曲线,应力 - 应变曲线,伸长率和面积减小等。

2.5骨折形态

拉伸断裂发生在外部HAZ。 通过扫描电子显微镜(SEM)(JSM-6360LA,JEOL,Japan)检查具有和不具有LSP冲击的焊接样品的断裂形态。 比较和分析了断面形貌的表面平滑度,凹坑的尺寸和分布。

3结果与讨论

3.1 LSP冲击对激光焊接接头力学性能的影响

图3(a)和3(b)分别显示了冲击前后激光焊接样品的时间载荷曲线和位移载荷曲线。 两条曲线的趋势相似,LSP冲击后所有焊接样品的屈服强度和拉伸强度增加。 在LSP冲击之前,焊接样品的屈服强度和拉伸强度分别为11.70 kN和37.66 kN,

分别。 基于这些数据,计算出屈服拉伸强度比为0.3times;10 7。 LSP冲击后,屈服强度为14.25 kN,拉伸强度为38.74 kN,屈服拉伸强度比为0.367 8.具有和不影响LSP冲击的焊接样品的力学性能如表3所示 详情。

图4(a)和4(b)分别显示了具有和不具有LSP冲击的焊接样品的长度和横截面面积的变化。在拉伸试验中,没有LSP冲击的焊接试样的长度和横截面面积分别为100.16 mm和33.66 mm2。然而,具有LSP冲击的焊接样品的长度和横截面积分别为101.26mm和28.86mm2。根据这些数据,可以计算出,在LSP冲击之前,焊接样品的伸长率为25.20%,面积减少为32.68%,而LSP冲击后的伸长率为26.58%,面积减少42.29%,如表4。

LSP影响后,屈服强度的增加率为121.79%,拉伸强度的增加率为102.87%。伸长率提高5.48%,面积减少29.38%。可以得出结论,焊接样品的性能如强度和塑性都得到了改善,因此延展性的增加阻碍了焊接样品的拉伸破坏。

上述屈服强度,拉伸强度,伸长率和面积减小是关键的拉伸性能指标。具体来说,屈服强度和拉伸强度被定义为金属材料的强度指数。此外,伸长率和面积减少是两个塑性指标。其中,伸长率与金属材料的鉴定有关,表示抗撕裂性。通过LSP冲击,伸长率和抗撕裂能力提高,塑性提高。面积减少与材料的局部变形能力有关[14-15]。材料变形能力随着LSP冲击后面积减小的增加而有所改善,为各种不锈钢制品生产提供了方便。

拉伸强度,屈服强度和伸长率之间存在一定关系。材料伸长率由弹性部分和塑料伸长组成。在这种拉伸断裂的情况下,弹性部分不被考虑,因为弹性部件可以恢复。塑料的阶段从应力到达屈服强度开始,并以其达到拉伸强度结束。阶段越长,伸长率和屈服拉伸强度比越大。从图。如图3(b)所示,可以发现,与没有LSP的焊接样品相比,LSP的作用阶段,伸长率和屈服拉伸强度比都有所提高,满足了材料作为结构部件的应用,冲压成型。

图5显示了LSP冲击前后焊接样品的工程应力 - 应变曲线。没有明显的物理产量(平台)现象,这有利于材料成型。

在弹性阶段,焊接样品的应力和应变之间存在成比例的线性关系。根据胡克定律,LSP冲击下焊接样品的弹性模量为13 063.876 MPa,但LSP冲击后的弹性模量为14 754.394 MPa。具有LSP冲击的焊接样品的弹性模量增加,当应变和断裂发生时,应力也增加。可以得出结论,LSP延长了焊接样品的弹性变形和断裂。

材料延展性是在塑性变形和断裂的整个过程中吸收能量的能力。可以由真实应力 - 应变曲线下的区域描述从塑性变形到断裂(称为静态延展性)。与没有LSP影响的焊接样品的延展性相比,LSP影响增加。

3.2 LSP影响对焊接样品断裂形貌的影响

图6显示了焊接样品的宏观断裂形貌。没有LSP冲击的焊接样品的断裂形态见图1。图6(a)和图6(b),LSP冲击的影响如图6所示。图6(c)。可以发现没有LSP的断裂面影响

图6(a)是粗糙的,如图6(a)所示。 6(b)存在有裂缝的尖角处的分层分裂现象。但在图6(c)LSP冲击后的断裂更明亮,没有分层分裂。总之,LSP可以加强焊接接头,这与表面层产生的压缩残余应力密切相关。

图7显示了LSP冲击前后焊接接头表面的典型SEM分析。 可以看出,焊接样品的延性断裂特性在拉伸试验后呈现,即凹坑破裂。 图。 图7(a)示出了没有LSP冲击的焊接接头处的凹坑。 大凹坑的稀疏分布可见图1。 7(a)。 较大的一些相对较小的一些,出现少量的剪切带。 从图。 如图7(b)所示,具有LSP冲击的焊接接头中的凹坑均匀精制,这表明焊接样品在拉伸载荷下具有较好的延展性。

图8示出了在高功率透镜下LSP冲击之前和之后的焊接接头的SEM显微照片。这些凹坑的形状就像杯子,这是延性断裂模式的主要特征。如图1所示。如图8(a)所示,LSP冲击下焊接接头的凹坑等轴。可以说断裂面整体上垂直于拉伸方向,因为垂直于拉伸方向的正拉伸应力是最大的。典型的断裂是由简单的拉伸载荷引起的。断裂模式是由颗粒内的微孔成核导致的晶间凹坑破裂。如图所示。如图8(b)所示,LSP冲击后焊接接头的凹坑分布均匀,凹坑中含有等轴剪切断面,污染率增加,拉伸载荷发生剪切模式。凹凸印象的网络是凹凸的形状。由于剪切运动,裂缝表面附近的主要特征是代表焊接样品的最终故障。由于在晶界成核的微孔,断裂模式是晶间凹坑破裂。

由于奥氏体钢的细塑料,应力通过位错滑移释放,并且在应力下在(111)平面上的堆垛层错的传播,所以从图中可以看出更好的均匀塑性变形能力宏观的此外,奥氏体钢具有高的加工硬化能力。随着变形过程,由于应力集中在不同滑动面上的滑移带或沿不同的滑移方向的应力集中,形成微孔,并扩展成与岩浆组织断裂的微裂纹[16-17]。

3.3 LSP中凹坑形成示意图

在拉伸试验中,当通过LSP冲击焊接的ANSI 304不锈钢接头受到轴向拉伸载荷影响时,焊接样品断裂延展性较好,焊接样品的延性断裂特性呈现凹陷断裂[17-18]。基于在断裂面观察到的微观结构特征,在凹坑形成过程中涉及以下步骤:(1)微孔的成核; (2)由于外力的影响,这些微孔的生长; (3)微孔结合; (4)激光焊接ANSI 304不锈钢的多次LSP冲击的延性断裂。

凹坑形成机构在图1中示意性地示出。 9 [19],其中每个状态将根据实验观察进行讨论。

在拉伸试验之前,焊接接头用LSP处理(见2.3节)。结果,改善了机械性能(即屈服应力,拉伸应力等),如表3(3.1节)所示。与没有LSP冲击的焊接接头相比,在LSP冲击后,焊接材料中出现微孔,这种现象需要较高的外部张力负荷。与常见的粗粒金属材料相似,激光焊接材料中具有LSP冲击的凹坑的形成也经历了微孔的成核,生长,聚结和断

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[613967],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、文献综述、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。