英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

带式输送机输送散装物料的健康速度控制

Daijie Hea, Yusong Panga,b,*, Gabriel Lodewijksa,c, Xiangwei Liua 1 .代尔夫特理工大学运输工程与物流学院,Mekelweg 2, Delft,荷兰b信息工程学院,太原理工大学,新南威尔士大学航空学院,悉尼,新南威尔士州2052

摘要:带式输送机在干散货物料搬运过程中起着重要的作用。速度控制是降低带式输送机功耗的一种很有前途的方法。然而,不适当的瞬态操作可能会导致物料从带式输送机溢出等风险。意外的风险限制了速度控制的应用能力。目前对速度控制的研究主要集中在带式输送机能量模型的设计或变速传动控制算法的建立上,很少有学者考虑到带式输送机在瞬态运行中的风险和速度控制下的动态性能。本文提出了一种估计-计算-优化(ECO)方法来确定最小调速时间,以保证瞬态运行的健康。

关键词:输送机;速度;控制;ECO法。

一、介绍

带式输送机系统是一种典型的无间断输送干散体固体物料的连续输送系统。一个多世纪以来,带式输送机一直是厂内和陆上运输物料搬运的重要组成部分。第二次世界大战后,橡胶技术开始了一个快速发展的时期,这些变化促进了输送系统的改进。在过去的几十年里,带式输送机变得越来越长,越来越快,具有更高的容量和更少的环境影响。

带式输送机具有运力大、劳动要求低等内在优势,在散装固体物料的搬运和输送中发挥着重要作用,特别是在一些运输基础设施不发达或不存在的地区。根据的数据,全世界每年有250多万台带式输送机在运行。考虑到带式输送机的广泛使用,其运行涉及到大量的电力。Hiltermann给出了一个例子,表明带式输送机占干散货码头总用电量的50%到70%。然而,今天大部分电力仍然是通过燃烧煤和石油等化石燃料产生的。Goto等人的进一步指出,燃煤电厂目前提供了全球41%的电力,而煤炭占全球燃料排放的二氧化碳的45%以上。因此,考虑到相关的经济和社会挑战,对提高带式输送机的能源效率和减少碳足迹提出了强烈的要求。

速度控制已被证明是提高带式输送机能效的一种有前途的方法。通过调整输送速度,使其与实际物料流量相匹配,从而降低能耗的方法就是所谓的速度控制。一般情况下,带式输送机以恒定的正常速度运行。它们始终是散装物料处理链的一部分,实际进料速度由上游处理过程决定。然后由于卸在带式输送机上的物料流量的变化,大多数情况下只能部分充填。在这种情况下,如果可以预测出实际的物料流量或即将到来的物料流量的峰值,则可以调整输送机的速度以适应它们的变化。然后,根据DIN 22101标准推导出的计算模型,期望降低带式输送机的能耗。除了有希望的节能,额外的好处可以通过速度控制,如更少的维护。

对速度控制的研究可以追溯到上世纪末。在过去几年中,取得了几项重要成果。Hiltermann等人在DIN 22101标准的基础上,提出了一种通过速度控制实现节能的计算方法。Zhang和Xia提出了一种结合DIN 22101和ISO 5048能量计算的替代计算模型,并提出了一种模型预测控制方法来优化带式输送机的运行效率。针对带式输送机的动力学特性,提出了一种模糊控制方法,实现了带式输送机速度的离散控制。为了将速度控制应用于带式输送机,Ristic等人设计了另一种模糊逻辑控制器。

然而,以往的研究并没有涉及到一些问题,如瞬态操作中的潜在风险。瞬态操作是指调整输送速度以适应实际物料流量的操作。在瞬态运行中,输送带速度的大斜坡率可能会导致输送带产生很高的张力。意外的高张力是造成剪接区皮带断裂的主要原因。除了皮带过紧的风险外,在瞬态运行中还存在一些其他风险,包括皮带绕驱动轮打滑的风险、物料从皮带溢出的风险、电机过热的风险、电机进入再生运行的风险。然而,很少有研究讨论输送机在速度控制的瞬态运行中的动态性能。虽然一些研究人员和工程师对输送机动力学的研究已有几十年,但他们主要关注的是实现软启动或软停止。与正常启动或停止相比,由于带式输送机在正常启动或停止运行时往往具有较高的填充比,因此需要对速度控制的暂态运行给予更多的关注。此外,在瞬态运行中,输送机的动力学是复杂的,特别是在长距离、大容量的带式输送机经常加速或向下倾斜以匹配可变的物料流量的情况下。

本文是我们前期工作的进一步进展。本文的目的是寻求一种考虑输送带动力学,特别是在瞬态运行中保持速度控制健康的方法。为了实现健康的速度控制,提出了一种估计-计算-优化(ECO)方法来确定所需的最小速度调整时间。ECO方法由三个步骤组成,既考虑了带式输送机的暂态运行风险,又考虑了带式输送机的动态性能。在估计步骤中,建立一个估计器来计算最小加速度时间。由于估计量没有考虑输送带的粘弹性特性,因此当输送带速度随估计的加速度时间调整时,需要进行计算步骤来分析输送带动力学。如果在计算步骤中观察到传动轮周围存在皮带打滑等风险,则在优化步骤中应进行进一步的仿真,以改善瞬态运行,求得最小加速度

时间。除了我们之前的工作,本文还讨论了加速和减速操作。此外,还考虑了不同的调速范围。在优化过程中,采用迭代法减少仿真次数,提高了优化效率。

本文的布局如下。第二节界定了暂态运行的概念,分析了暂态运行的潜在风险。第3节详细介绍了ECO方法,该方法的组件是逐步详细介绍的。第4节研究了一个长带式输送机系统,该系统采用ECO方法实现了瞬态运行的最小调速时间。最后一部分总结了本研究的结果和发现。

2. 瞬态操作的潜在风险

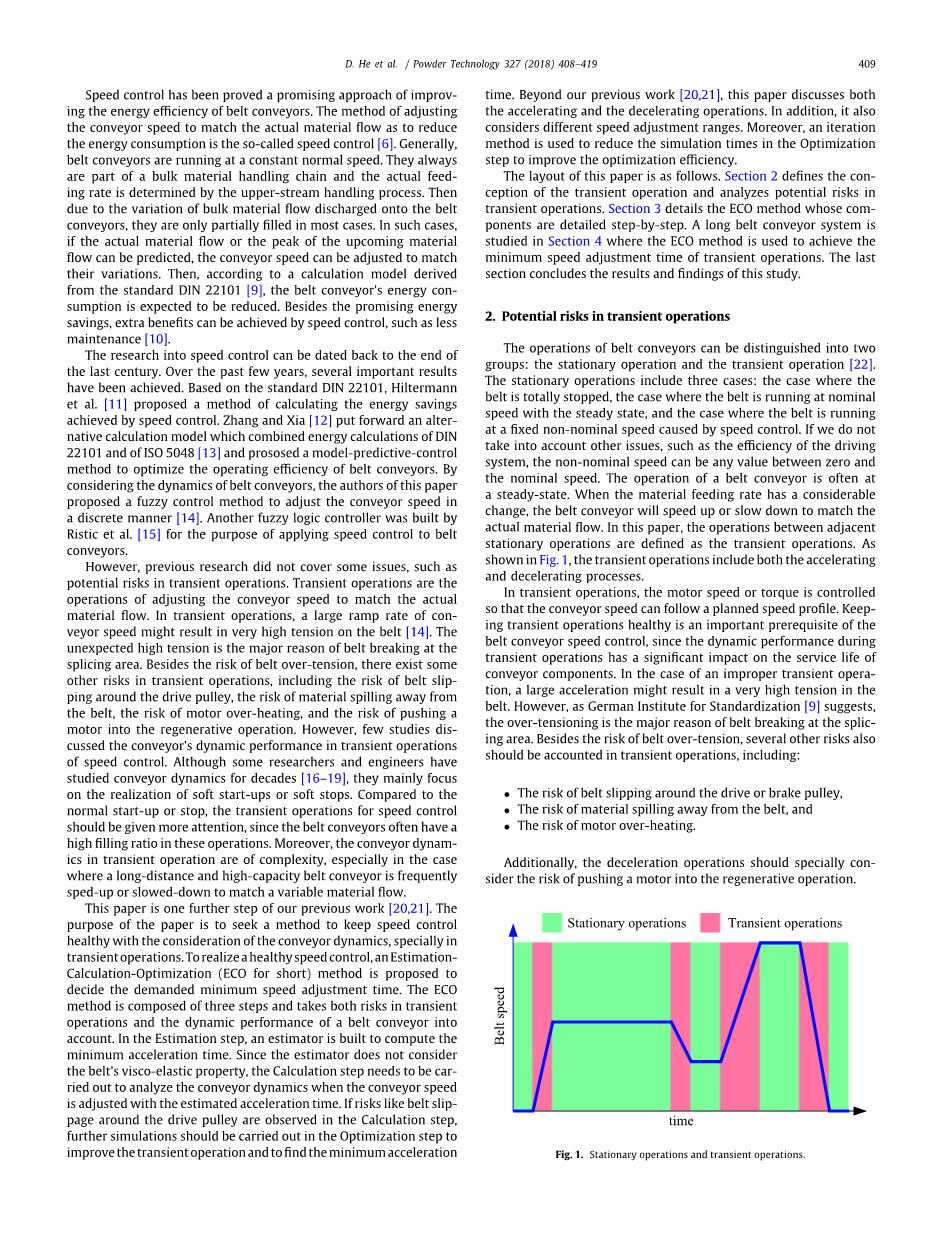

带式输送机的运行可分为平稳运行和暂态运行两大类。平稳运行包括三种情况:皮带完全停止的情况,皮带以定常名义速度运行的情况,以及由速度控制引起的皮带以定常非定常速度运行的情况。如果我们不考虑其他问题,如驱动系统的效率,非标称转速可以是零到标称转速之间的任何值。带式输送机的运行通常处于稳定状态。当物料进给速度有较大变化时,带式输送机会根据物料的实际流量来进行提速或减速。本文将相邻平稳操作之间的操作定义为瞬态操作。如图1所示,瞬态操作包括加速和减速过程。

在瞬态操作中,控制电机转速或转矩,使输送机的速度能符合计划的速度剖面。保持带式输送机瞬态运行的健康是实现带式输送机速度控制的重要前提,因为瞬态运行过程中的动态性能对输送机部件的使用寿命有着重要的影响。在不适当的瞬态操作情况下,较大的加速度可能导致皮带的张力非常高。然而,正如德国标准化协会所指出的,过度张紧是拼接区皮带断裂的主要原因。除了皮带过紧的风险外,在瞬态运行中还需要考虑其他几个风险,包括:

bull;皮带绕驱动或制动皮带轮打滑的风险,bull;物料从皮带溢出的风险,以及

bull;电机过热的风险。

图1

此外,减速操作应特别考虑将电机推进再生操作的风险。图1所示。固定操作和瞬态操作。

2.1 剪接区域皮带过紧

皮带的强度主要由其胎体的强度决定。对于某一输送带,输送带的张力等级是给定的,因此是恒定的。然而,正如Nordell[23]所说,“链条的坚固程度取决于它最薄弱的一环。”在传送带,hellip;薄弱环节是拼接。德国标准化协会[9]建议,由于拼接疲劳和退化等问题,最大安全工作张力远远低于皮带额定。在[9]中,工作张力与实际断裂张力的比值称为使用系数或安全系数(SF)。德国标准化协会[9]将最大安全工作张力与破断张力之比称为最小安全系数:

(1)

,(2)

,瞬态操作的最小安全系数;

在瞬态操作中最大的安全工作张力;

最大安全工作张力在稳定运行。皮带张力额定值,最小断裂强度kN/m ;B皮带宽度m。

德国标准化协会进一步建议,在正常运行条件下,带式输送机的输送带额定值应大于平稳运行时最大输送带张力的8.0倍。此外,在正常运行条件下的瞬态运行中,皮带的最大张力应不大于皮带额定张力的1/5.4倍。否则,会增加皮带过紧的风险。皮带过紧可能导致皮带接头断裂,降低滑轮的使用寿命。因此,在瞬态操作中,皮带张力必须限制在一个安全的水平。

2.2皮带绕驱动轮打滑

传动皮带轮与输送带之间的动力通过摩擦连接传递。Euler和Entelwein表明,驱动轮与皮带之间的最大有效摩擦力可以近似为

(3)

式中为驱动轮后皮带张力,a为皮带绕驱动轮的缠绕角,l为皮带与驱动轮摩擦系数。然而,正如他们进一步提出的,当的驱动力试图超过最大可用摩擦时,皮带就会发生滑移。然后驱动轮不能按计划驱动皮带,因为可用的驱动力小于要求。如果输送带的滑移持续到使输送带减速的程度,则可能发生大块固体物料的溢出或输送带的给料槽堵塞。此外,相对运动磨损了皮带的底盖和驱动滑轮的表面盖。更严重的是,Nel和Shortt]提到了一起由a长周期连续皮带打滑。因此,瞬态作业必须严格控制驱动力,以防止皮带打滑的风险。

2.3。物料从皮带上溢出

即使带式输送机经过精心设计,物料从带式输送机的承载侧溢出也可能发生在带式输送机的装载点和其它位置。导致泄漏的因素有很多,如传质点的物料偏载和传送带在输送过程中的错接等。本文主要研究了在瞬态运行中,由于输送机的动态行为不当而造成的不必要的溢流。例如,在速度波动较大的情况下,瞬时输送能力可能小于实际装载率,从而使装载区域的输送带可能超载。过载会导致大块物料从皮带上逸出。

此外,皮带张力过大也会导致物料溢出。在瞬态运行中,胶带张力沿输送路线变化,随时间波动。一方面,如果不正确的瞬态运行导致皮带张力过低,皮带可能会在相邻的托辊站之间显著下降。根据输送带设备制造商协会,当输送带下垂超过托辊间距的3%时,大块物料可能溢出输送带边缘,如图2a所示。另一方面,在倾斜带式输送机的情况下,较大的皮带张力会导致皮带从托辊站抬起,如图2b所示。升降机也会导致物料从皮带上溢出。

如果大块固体物料从传送带中逸出,则可能落在传送带的回侧。当跑到尾轮时,漏出的物料会引起皮带本体的过伸,造成皮带轮盖的损坏。因此,维护成本增加。此外,如果输送的散装物料是粘性的,漏出的物料可能会粘附在怠速辊的表面。这不仅会造成输送带部件的磨损,还会造成输送带对中损失。皮带的错位增加了泄漏的回报。除了维护费用外,溢液掉在地板上也增加了清洁费用。更严重的是,如果材料从高处坠落,会对人身安全造成威胁。因此,把所有这些负面影响都考虑进去

图2

图2所示。物质溢出。(a)由低张力引起。(b)由高压引起。

在瞬态操作中,必须防止皮带上不必要的物质溢出。

2.4。电动机过热

当电动机运转时,它把电能转换成机械能。在这种转换过程中,部分能量由于电机损耗而损失。电机运行时损耗产生的热量使电机温度升高。如果绕组温度高于额定温度,则电机过热。过热是由多种因素引起的,其中之一是不健康的瞬态快速加速运行。通常情况下,电机可以在短时间内提供比公称扭矩更大的轴扭矩,而不会过热。但是,如果过载持续时间长或负荷大大超过允许负荷,则会增加过热的风险。特别是在电机工作频率较低,冷却风扇安装在转子轴上的情况下,冷却效率的降低增加了电机过热的风险。

过热对电机来说是一个严重的问题,并可能导致许多性能问题。如Wiedenbrug建议,绕组的绝缘寿命是削减一半以上每10倍以上的额定温度◦C。例如,在一个使用寿命为20年,额定温度为40◦C的情况下,如果在80◦C下运行,发动机的寿命被削减到约1年。此外,正如Mirza所指出的,超过55%的绝缘故障是由过热引起的。虽然现代绝缘材料更加耐用,但是过热仍然大大缩短了电机的使用寿命。因此,暂态操作应避免驱动机过载。

2.5。推动电机进入再生操作

在不适当的减速操作中,将驱动电机推进回热操作可能会发生。在这种操作中,有时需要负驱动力或制动力,以保持输送机按照计划的速度剖面运行。负驱动力可以由制动系统提供,也可以通过推动驱动电机进入再生操作。然而,对于既没有制动系统也没有再生功能的输送机系统,驱动系统不能提供负扭矩。在这种情况下,驱动力矩可能突然丢失,然后皮带无法按计划运行。因此,在驱动系统不能产生产生驱动转矩的情况下,尤其在减速运行时,更要注意电机进入再生运行的风险。

3.生态方法

在带式输送机的设计中,通常采用DIN 22101、CEMA、ISO5048等现行标准来计算驱动滑轮所需的驱动力,并近似最小启动时间。需要注意的是,在这些标准的计算中,输送带被视为刚体,没有考虑带的弹粘特性。在短距离和低容量的带式输送机系统中,这可能会导致可接受的带式动态行为。然而,在长距离、大容量带式输送机系统中,对带式动力学的忽视会导致带式过早坍塌、传动系统损坏等运行问题。因此,需要一种方法来保证带式输送机的正常瞬态运行,以保护带式输送机不受潜在风险的影响,特别是在输送机速度频繁调整的情况下。本文在前人工作的基础上,提出了一种确定最小值的估计-计算-优化(ECO)方法速度调整时间,通过考虑潜在的风险和输送机动力学。

ECO方法基于仿真,由估计、计算和优化三个步骤组成。在估计步骤中,建立一个估计器来估计最小调整时间。考虑到第2节中列出的潜在风险,估计器将皮带视为刚性元件,并计算瞬态操作中允许的最大加速度。然后,通过考虑加速度分布,可以粗略估计所需的最小速度调整时间。第3.1节详细描述了估计。计算步骤的目的是观察皮带在瞬态运行时的动态性能。该步骤考虑了带式滞后的影响,并进行了计算机仿真。仿真基于有限元法,具体见3.2节。在长距离、大容量带式输送机中,带式输送机在瞬态运行过程中,由于带式输送机的粘弹性,其输送带动力学是复杂的。因此,计算步骤中观察到的瞬态运行可能会导致皮带过紧等风险。在这种情况下,为了提高动态性能和达到所需的最小速度调整时间,需要进行优化。

3.1 估计

考虑到暂态操作中的潜在风险,

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[610077],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、文献综述、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。