英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

一种具有共形冷却通道的智能注塑模具的研发

摘 要

注塑成型是一种生产塑料制品的常用方法,具有生产效率高、可制造性好等优点。本文介绍了一种具有共形冷却通道的智能注塑模的研制。为了冷却壁较厚的部位,我们提出了局部保角冷却通道,其中冷却线呈螺旋形。模具采用特殊镶件设计。采用选择性激光熔凝(SLM) 3D打印技术,制作了具有共形冷却通道的内嵌件。在开发过程的第一阶段,研究结果表明,与传统的冷却通道相比,共形冷却通道的循环时间减少了约30%。为了使模具智能化,模具的温度将由传感器系统监控。此外,该智能模具还采用了质量控制系统,以保证成型件的质量。

关键词 : 智能模具;注射成型;保形冷却通道;设计;模拟

- 引言

注射成型由于其高效率和可制造性,已成为制造塑料制品最常用的方法。注塑过程包括三个重要的阶段:填充和包装阶段,冷却阶段,和弹射阶段。在这些阶段中,冷却阶段是非常重要的一个阶段,因为它主要影响的是生产率和成型质量。众所周知,超过三分之二的成型周期是由冷却过程。适当的冷却通道设计可缩短冷却时间,提高生产效率,并可最大限度地减少不希望出现的缺陷,如凹痕、差缩、热残余应力和翘曲。因此,冷却通道系统在注塑模具中起着至关重要的作用。

保角冷却通道一直是模具设计和塑料成型研究的热点。费雷拉和马泰斯研究了具有共形冷却通道的快速软模塑料注射成型[1]。Wang等人介绍了一种为保角冷却系统[2]生成螺旋通道的方法,得出由螺旋曲线导出的冷却通道几乎不降低冷却剂流量。此外,通道能够实现模具均匀冷却。在文献中,共形冷却通道有四种类型:螺旋形共形冷却通道[2,3]、之字形共形冷却通道[3]、支架式共形冷却通道[4]、

Voronoi图型共形冷却通道[5]。根据模具零件的几何形状和模具设计人员的决定,每一种保角通道都适合于特定的情况。

随着金属3D打印技术的进步,采用固态自由曲面制作的共形冷却通道的应用日益广泛。保形冷却通道系统是公认的最佳解决方案之一,在减少循环时间,差异收缩和翘曲缺陷的成型零件[6]。虽然共形冷却通道在注塑模具上的应用已不再新鲜,但针对特殊实际应用的共形冷却通道的设计与优化仍是一个研究课题。安D。G等人[7]研究了利用激光辅助直接金属加工工艺,在每个叶片上都有一对共形冷却通道的塑料风扇注射模具的制造,实现了快速均匀的冷却特性。Rahim等人[8]提出了一种新的铣削槽形方形保角冷却通道的设计,该设计具有更大的塑料前面板壳体有效冷却表面积,从而提供了更均匀的冷却。然而,如何设计出满足要求的最佳保角冷却通道一直没有得到深入的研究。Jahan和El-Mounayri利用实验[9]的仿真和设计,研究了简单圆柱形状冷却通道参数的优化方法。各种研究开发了冷却通道的优化设计,可以提高模具冷却系统的效率;然而,模具中冷却通道的优化设计受到相对简单的冷却通道构型的限制[7,10,11]。

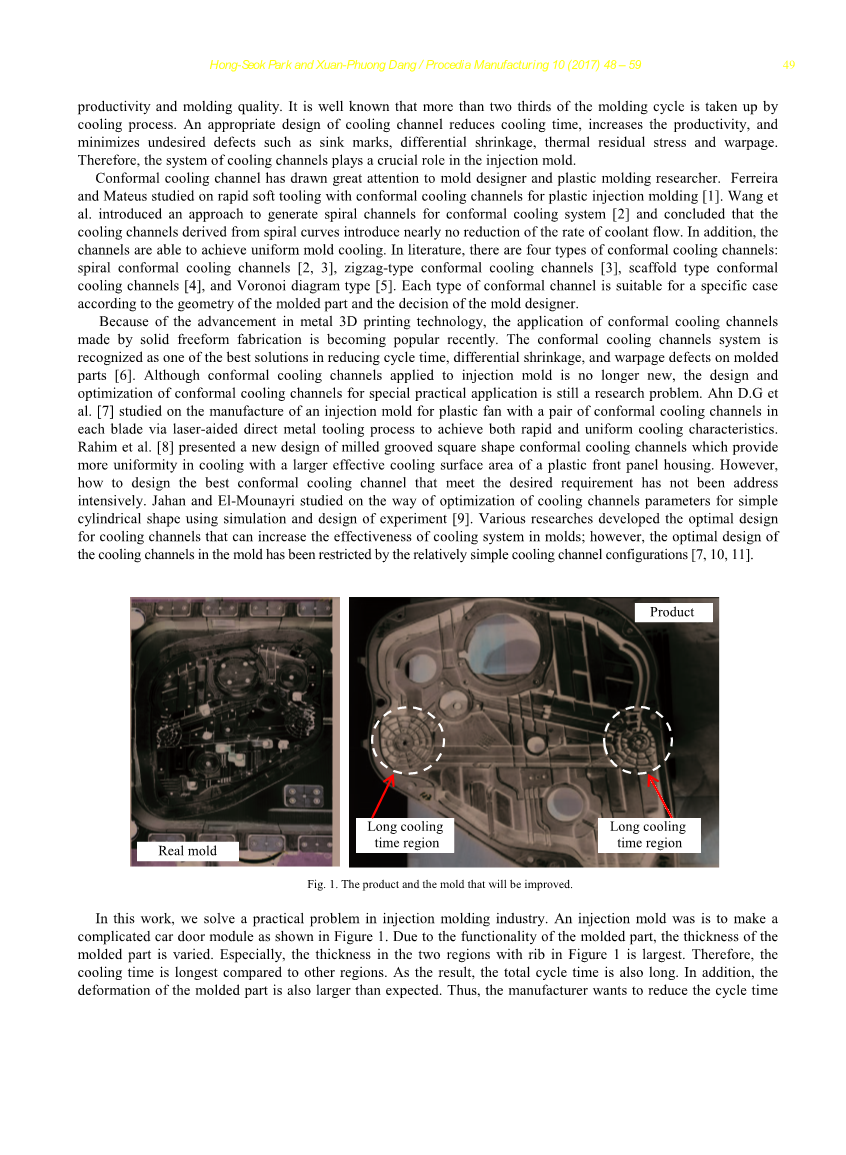

图1所示.对产品和模具进行改进.

在这项工作中,我们解决了注塑行业的一个实际问题。用was注塑模具制作一个复杂的车门模块,如图1所示。由于模制件的功能,模制件的厚度是不同的。特别是图1中带肋的两个区域厚度最大。因此,与其他地区相比,冷却时间是最长的。因此,总循环时间也很长。此外,模制件的变形也大于预期。因此,制造商想要减少周期时间,并保持或提高注塑件的质量。无论工艺条件如何变化,成型系统都应更加智能化,以保证质量和生产效率。本项目的第一阶段是通过采用保角冷却通道来提高成型过程的质量和生产率。

- 开发保角冷却通道

2.1.冷却过程的物理和数学模型

从物理意义上讲,注塑冷却过程是一个复杂的传热问题。模具冷却分析的目的是找出模具冷却过程中模具零件和型腔表面的温度分布。模具区域采用循环平均温度法,成型件采用过渡分析[12-14]。

一般涉及过渡传热问题的热传导是由偏微分方程控制的。循环平均温度分布可用稳态拉普拉斯热传导方程表示。当热平衡建立时,提供给模具的热流和从模具中去除的热流必须处于平衡状态。热平衡用公式表示:

(1)

,和 分别为熔体的热流密度、与冷却剂的热流密度和环境的热流密度。

熔融聚合物的热量被流经冷却通道的冷却剂和模具外表面周围的环境带走。忽略了周围环境的热量损失,简化了能量平衡方程。

(2)

从熔融塑料到冷却剂的热通量可以计算为

(3)

式中cp、TM、TE、im、s、x分别为塑料比热、熔体温度、潜热、比重、成型件厚度、冷却线间距。

模具与冷却剂交换的热流密度tc为[13]时:

(4)

其中kp、d、kst、Se、TW、TC分别为聚合物导热系数、冷却直径、模具钢导热系数、形状因子、模具壁温、冷却剂温度。

实际上,热流传递到冷却剂的总时间应该是循环时间,包括填充时间t f,冷却时间tc和模具开启时间to。通过将式(4)的分析方法得到的分析结果与商流模拟软件得到的分析结果进行比较,式(4)低估了热流密度值。反之,如果将式(4)中的tc替换为t f、tc和to之和,则式(4)高估了模具与冷却剂交换的热流密度。这是因为在一个成型周期内,充型初期和开模初期的模具温度低于其它阶段。当锉削时间和开模时间不小于冷却时间时,特别是对于厚度较小的大零件,存在较大的低估或高估。因此,对式(4)进行了调整

采用实用分析模型和数值模拟相结合的方法,对矩形平板零件的模具壁温进行了近似研究。

(5)

利用形状因子[15]Se可以考虑冷却通道位置对导热的影响

(6)

水的传热系数由[16]计算:

(7)

雷诺数

(8)

其中d、u、分别为冷却通道直径、冷却剂流速、冷却剂(水)的运动粘度。

板形塑件的冷却时间计算为[16]:

(9)

在哪里

(10)

由式(9)可知,冷却时间只取决于塑料的热性能、零件厚度和工艺条件。它不直接取决于冷却通道的配置。然而,冷却通道的结构对结晶器壁面温度W T有影响,间接影响了冷却时间。

将式(2)与式(10)结合,可得:

(11)

预设TM、TE TW, TC,预定义的t f和,和其他材料的抗热疲劳性能,方程的关系冷却时间TC和冷却通道配置相关的变量包括x, y深度和直径d。在现实中,模壁温度冷却通道建立的W t TM配置和预定义的参数,TE, t f,材料的抗热疲劳性能方程(11)。由式(9)计算得到的冷却时间为W T值。

但是由于插入件几何尺寸的限制,冷却通道的直径和螺距分别选择为7.0 mm和13.9 mm。我们用解析公式粗略地确定了

表1.预先确定的工艺参数.

|

参数 |

象征 |

价值 |

单位 |

|

部分厚度 |

t |

5.8 |

mm |

|

注入温度 |

|

240 |

℃ |

|

冷却剂(水)温度 |

|

20 |

℃ |

|

脱模温度 = 90℃ |

|

90 |

℃ |

|

熔体比热(塑料) |

|

1.925 |

kJ/K |

|

熔体密度 |

rho; |

0.98 |

g/cmsup3; |

|

熔体的导热系数 |

|

0.188 |

W/(mK) |

冷却通道的几何形状。利用该数据对冷却通道进行建模,进行仿真。如果达到弹射温度的目标时间不满足,则对冷却通道到模具表面的距离进行微调,并进行额外的仿真,直到得到满足为止。

预先确定的参数如表1所示。根据模具设计手册的要求,冷却通道中心到模具表面的距离选择为16mm。我们要使用保角冷却通道的区域的近似等效厚度为5.8 mm。在无约束条件下解(11)式,得到多重解。

2.2.共形冷却通道的设计与仿真

如前文介绍部分所述,本研究试图找到解决汽车零部件成型过程中冷却不均、循环时间长等问题的方法。由于大批量生产,生产一种产品节省的时间少,效益显著。此外,适当的冷却系统设计也能提高成型件的质量。图2为当前模具的冷却系统及模具零件的温度分布。虽然冷却系统的设计采用了复杂的挡板和直钻线系统,但整个成型件的温度分布并不均匀。有两个区域温度较高(见图2 (b))。由于模具较大,局部温度的降低应在这些较热的位置进行局部处理。

为解决这一问题,提出了一种适用于现有模具的保角冷却系统。根据现有模具设计新的冷却系统是有限制的。这意味着旧模具必须重复使用,新的冷却通道部署在旧模具上。为了分析原模具的热工性能,并开发新的冷却系统,我们使用了模拟工具(Moldflow软件)。采用稳态冷却模拟方法,对零件温度和循环平均温度分布进行了分析

图2所示.当前的冷却系统和注塑件的温度分布.

模具。主要技术仿真数据如表1所示。从图2的验证结果来看,有两个区域的温度高于剩余区域。因此,我们将重点放在这两个局部位置来应用保角冷却通道。共形冷却通道具有缩短循环时间、提高产品美观度、减少翘曲等优点。

正如前面介绍部分所提到的,共形冷却通道有四种类型(见图3)。对于支架式,冷却回路距离的增加可能会导致冷却液流量的压降增大。此外,脚手架通道内的压降可能无法承受湍流。Voronoi图型在模具表面周围有较好的均匀冷却线,但也会导致高压降和冷却剂速度不均匀(整个冷却通道的雷诺数不同)。因此,很难控制热去除率。弯弯曲曲的冷却通道存在许多不必要的弯道,降低了冷却剂的流量,降低了冷却效果。相反,螺旋型的冷却压力降较低,甚至整个冷却系统的雷诺数都很低(图4)。此外,通过控制冷却通道的位置,我们可以自由地控制局部的热去除率。可以看出,我们试图冷却的区域是圆形的。与其它类型相比,螺旋冷却通道更平滑,更容易定位进、出口。因此,最好采用螺旋冷却通道。

图3所示.共形冷却通道的常见类型.

图4所示.z形和螺旋冷却通道回路压力的比较.

选择哪种类型的冷却通道适合这项工作是很重要的。该决定是基于成型零件的几何形状。由于模具体积较大,成型件主要为扁平型,故保留了原模具的主冷却系统。我们刚刚修改了现有的冷却系统,添加了新的螺旋冷却通道,如图5所示。还有一个限制是,新的冷却系统不允许干扰弹射系统,温度传感器和压力传感器。共形冷却通道位于两个插入件中,其布局如图6所示。冷却通道直径越大,诱导的冷却能力越大。根据2.1节解析式计算结果和几何约束,冷却通道直径为7 mm。冷却回路中心到模具近似表面的距离约为14毫米。冷却通道中心线到模具表面的距离为16mm。

图5所示.局部螺旋共形冷却通道.

由于可制造性和限制,插入件的形状和形状是相当可观的。我们在现有的模具上做了两个口袋,然后添加了两个3D打印技术制作的insert。局部保角冷却模内镶件的结构和装配如图6所示。共形冷却通道在插入件内螺旋运行。为了防止冷却剂泄漏,在插入件和模具之间需要用o形环密封。在插入件中,我们设计了三个孔:当我们在下一个研究项目的阶段开发智能模具时,两个孔用

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[610075],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、文献综述、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。