英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

具有微/纳米结构的金属表面的结构着色椭圆振动纹理诱导

摘要:多年来,在金属表面上形成有序的周期性微/纳米结构或结构着色,用于控制表面表观颜色和光学反射率一直是令人兴奋的研究课题。结构着色的直接应用包括彩色标记,显示装置和隐形斗篷。本文提出了一种利用椭圆振动纹理对周期性微/纳米光栅着色金属表面的有效方法。当工具振动与恒定的切割速度耦合时,由于重叠的工具轨迹,可以产生受控的周期性波纹。这些具有接近可见光谱的波长的周期性波纹可以充当微光栅以引入虹彩色。所提出的技术还提供了一种灵活的方法,通过精确控制间隔距离和诱导微/纳米波纹的取向,对具有任意图案和图像的金属表面进行颜色标记。理论分析和实验结果通过直接机械加工技术

证明了金属的结构着色。

关键词:结构着色微光栅;椭圆振动纹理振动辅助加工

1、简介:

表面微/纳米结构已被广泛研究以产生功能表面以提高其摩擦学,生物学,机械学和光学性能[1]。具体而言,在金属表面上形成有序的周期性近亚波长微/纳米结构或结构着色,用作控制金属的颜色和光学反射率的物理过程,其具有多种潜在应用,例如颜色标记,显示器。装置和隐形斗篷技术[2-4]。结构着色归因于光波与表面微/纳米结构之间的复杂相互作用,这在自然界中已被广泛观察到,例如Morpho蝴蝶的颜色变化和孔雀羽毛的虹彩色[5]。结构着色可归因于一系列光子机制,包括等离子体效应[6,7]和衍射光栅效应。衍射光栅引起的结构着色是独特的,使得它呈现虹彩效果,或者表观颜色取决于视角。本文重点研究基于衍射光栅效应的结构着色的制造和评价。衍射光栅传统上是通过使用机械刻划[8]和干涉光刻[9]制造的。这些方法用于生产极其均匀和高质量的衍射光栅母模,用于批量生产它们的复制品。然而,这些传统方法无法创建复杂的彩色图案。最近,研究人员利用激光诱导的周期性表面结构(LIPSS)利用飞秒激光进行结构着色。Vorobyev和Guo[10]使用飞秒激光通过结构着色将铝表面渲染成金色,黑色和灰色。通过类似的技术,在铝表面上产生了覆盖有纳米颗粒的激光诱导的周期性表面结构,导致铝的虹彩效应[10]。Ahsan等人[11]制备了彩色不锈钢表面,周期性微孔和飞秒激光脉冲引起的微/纳米波纹。通过改变激光偏振方向来控制LIPSS的方向,以产生用于颜色标记的不同表观颜色[2]。由于激光-物质相互作用,激光诱导的有序表面图案在激光照射期间自发产生。由飞秒激光产生的紧密排列的LIPSS的平均空间间隔位于可见光谱中。LIPSS的间隔长度受激光波长,平均注量,脉冲频率,扫描速度等的影响[12,13]。使用LIPSS的结构着色可以直观地解释

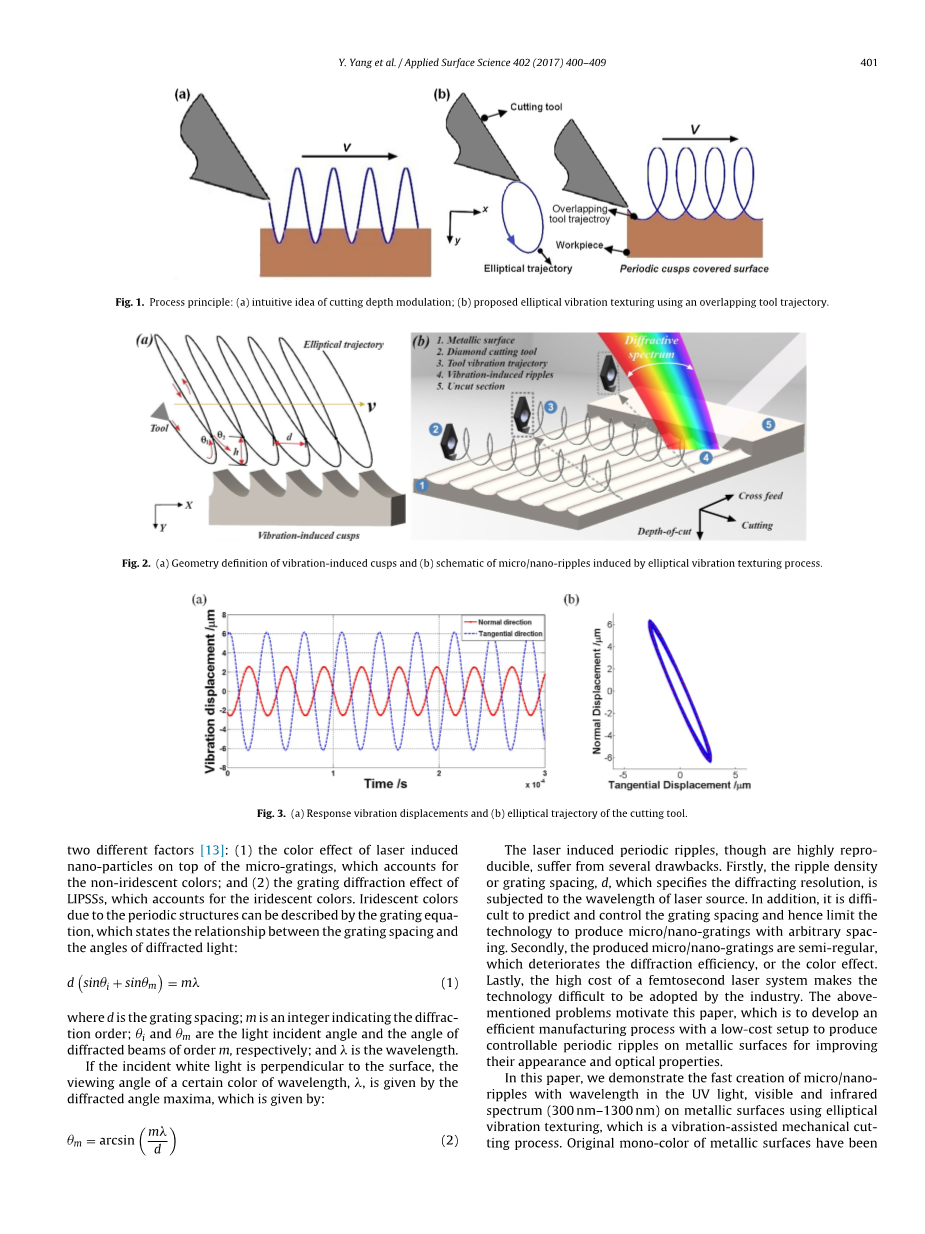

图1.工艺原理:(a)切割深度调制的直观思想;(b)使用重叠的工具轨迹提出椭圆振动纹理。

图2.(a)振动诱导尖点的几何定义和(b)椭圆振动纹理化过程引起的微/纳米波纹示意图。

图3.(a)响应振动位移和(b)切削工具的椭圆轨迹。

两个不同的因素[13]:(1)激光诱导纳米粒子在微光栅顶部的颜色效应,这是非彩虹色的原因;(2)LIPSS的光栅衍射效应,它是虹彩色的原因。由周期性结构引起的彩虹色可以用光栅方程来描述,它表示光栅间距和衍射光角度之间的关系:

d(sintheta;i sintheta;m)=mlambda; (1)

其中d是光栅间距;m是表示衍射级的整数;theta;i和theta;m分别是光入射角和m阶衍射光束的角度;lambda;是波长。如果入射白光垂直于表面,则某一波长颜色lambda;的视角由下式给出衍射角最大值,由下式给出:

theta;m=arcsin(mlambda;/d) (2)

激光引起的周期性波纹虽然具有高度可重复性,但存在几个缺点。首先,指定衍射分辨率的纹波密度或光栅间距d受到激光源的波长的影响。另外,难以预测和控制光栅间距,因此限制了产生任意间隔的微/纳米光栅的技术。其次,所产生的微/纳米光栅是半规则的,这会降低衍射效率或颜色效果。最后,飞秒激光系统的高成本使得该技术难以被业界采用。上述问题促进了本文的发展,即开发一种低成本设置的高效制造工艺,以在金属表面上产生可控的周期性波纹,从而改善其外观和光学性能。在本文中,我们展示了微/纳米的快速创建使用椭圆振动纹理在金属表面上的波长在紫外光,可见光和红外光谱(300nm-1300nm)中波动,这是一种振动辅助机械切割工艺。金属表面的原始单色已经使用所提出的方法呈现为彩虹色外观。金属表面上的振动引起的周期性波纹充当光学反射和衍射的微光栅,以实现虹彩效果。与传统的染色方法相比,所提出的结构着色技术使得加工表面保持其颜色更长并且对物理磨损或化学腐蚀不敏感。此外,它消除了任何有毒化学试剂的使用。所提出的技术还提供了一种用于具有任意图案和图像的金属表面的彩色标记的灵活方法。通过不同处理参数的适当组合,可以在加工表面上同时产生具有不同间距和取向的各种周期性微/纳米波纹,从而产生虹彩图案和图片。所提出的技术可以在精细分辨率下产生精细的微/纳米波纹到可见光谱,可以在微光学系统,显示装置,功能装饰,信息加密存储,防伪装置等中找到许多应用。首先解释处理技术的原理。然后展示了虹彩样品的实验程序和初步结果。研究了加工样品的微观表面形貌和横截面轮廓,以验证加工原理。讨论和演示了创建彩色图案和图像的技术,然后是论文的结论。

图4.一个纹理黄铜表面的图像,在不同角度观察虹彩效果:(a)红色,(b)黄色,(c)绿色,(d)青色,(d)紫色,和(e)品红色(白光垂直于工件脱落,而视角在图中表示。)

图5(a)图4中样品的3mu;mtimes;3mu;m的面积的AFM图像;及(b)(a)中测量线的相应横截面轮廓。

图6.黄铜表面上由十个区段标记的色谱:每个区段已经被纹理化,具有不同的间隔距离(从400nm到760nm)。

2、流程原则:

所提出的方法试图使用机械加工来产生用于结构着色的亚微米级周期性结构。直观的想法是在成形操作期间对切削深度添加调制,如图1(a)所示,使得周期性结构可以在垂直于切削方向的方向上同时加工。可以通过改变调制频率来控制光栅间距大于微尺度特征尺寸以及最小芯片厚度。将建立稳定的切割过程而不是耕作过程。如图2(a)所示,加工标记或周期性尖点呈有序波纹的形式,其取向垂直于切割方向。可精确控制纹波间距,这由标称切削速度与刀具振动频率的比值决定;它由下式给出:

d=(2pi;nu;)/omega; (3)

其中v是标称刀具切削速度;并且omega;是工具振动频率。尖点的高度与过程相关的变量相关联,表示为工具路径的“重叠比”。为了描述刀具路径的交叉区域,可以将重叠比定义为切削方向(X轴)上的最大振动速度除以标称切削速度。直观地,尖点高度与重叠率成反比,并且与纹波间隔距离d正相关。另外,对于给定的间隔距离,重叠比也与切线方向上的工具振动幅度相关联。在UV到近红外光谱中振动引起的微/纳米波纹的典型高度值在几十纳米到几百纳米的范围内。可以根据图2(a)分析确定尖点的坐标:

Achi;cos((theta;1 theta;2)/2)sin((theta;1-theta;2)/2) nu;(theta;1-theta;2)/2omega;=0 (4)

其中Ax是切削方向的刀具振动幅度;theta;1和theta;2是刀尖的两个特定角度位置,对应于尖点的坐标,其值在0和2pi;之间。它们的特定值可以用数字解决。然后振动诱导尖点的高度由下式给出:

h=Ay(1-∣sintheta;1 psi;∣) (5)

其中Ay是切削深度方向上的刀具振动幅度。通过如图2(b)所示的平行线的顺序切割,由于切割区域在交叉进给方向上的重叠,振动引起的波纹连接以形成不间断的长边。使用所提出的EVT工艺,在加工表面上同时产生具有从UV到近红外光谱波长的周期性微/纳米波纹。通过调整工艺参数可以精确控制涟漪的几何形状和间距,因此产生的涟漪可以作为微/纳米光栅,用于光学反射和衍射。达到虹彩效果。

3、实验设置和细节:

椭圆振动纹理化过程中的关键部件[16,17]是一种能够在刀尖处产生椭圆振动的三次运动发生器。该装置经过精心构造,在相同的超声频率下具有两种正交的振动模式。然后,当器件以耦合谐振频率驱动时,由于耦合谐振模式而获得椭圆形工具轨迹。可以在每个方向(切割方向和切割深度方向)的超声频率下实现高达10mu;m的振动幅度。有关谐振振子的设计和原理的更详细描述可以在我们以前的工作中找到[18]。由于诱导的波纹处于几百纳米的尺度,因此商业单晶金刚石切削刀片安装在第三运动发生器上用于纹理化处理。切削刀片的前角和后角是0◦和12◦,而鼻半径为509mu;m。高压激励信号由双通道函数发生器产生,然后由压电放大器(TREKPZD350A)放大。该放大器能够产生350V双极性电压和200mA双极性电流。三次运动发生器固定在Aerotech线性致动器(ACT115DL)上,该致动器提供切割纹理化过程中的运动(X轴)。线性致动器的分辨率和可重复性分别为10nm和1mu;m。为了确保切削刀具的最佳振动性能,采用了Microsense(5504型)的两个电容位移传感器,并将其集成到机床设置中监测切削工具的动态振动位移响应。测得的响应信号被传输到NI数据采集卡(NIDAQPCIe-6361),通过LabVIEW接口以1MHz的采样率进行进一步处理。通过底板适配器将工件拧在Aerotech三轴运动平台(ANT130-060-L)上。通过三轴运动台设定切削深度(Y轴)和交叉进给(Z轴)的加工参数,每个轴具有1nm的分辨率和75nm的可重复性。整个装置安装在隔振台上,由A3200控制系统控制。第三级运动发生器需要预调整过程才能实现纹理化过程的理想振动性能。同时,振动性能也应在纹理化过程中不时进行评估,以确保工具振动轨迹的一致性。为此,三次运动发生器被仔细校准到设计的共振运行模式。使用两个电容位移传感器在切割和切割深度方向上记录刀尖的振动位移。通过频率扫描测试,发现三次运动发生器的耦合谐振频率为28.0kHz。施加的正弦电压幅度设定为plusmn;300V,同时将两个激励信号之间的相位差设定为0◦,以实现切削深度方向上的最大振动幅度。2D工具轨迹切削方向和切削深度方向的刀具位移如图3所示。切削深度和切削方向的峰峰值振动幅度确定为12.0mu;m和4.5微米。使用从预调整过程获得的驱动参数,切割工具可以沿着椭圆轨迹振动以用于随后的着色过程。应该注意的是,特定的微/纳米结构由激励信号,工艺参数和切削工具的几何形状等决定。特定的工艺参数,例如标称切削速度,交叉进给,标称切削深度,需要仔细考虑,因为在整个过程中工具的几何形状和振动频率是固定的。如原理部分所述,标称切割速度在引起的纹波间距距离和彩色金属样品的整体光栅效应中起关键作用。选择特定的交叉进给以在交叉进给方向上连接尖头以形成不间断的波纹,而标称切削深度确定材料去除率和切削力。在纹理化过程之后,所有加工的样品在超声波清洁器中用丙酮在50◦C下清洁10分钟。使用在卤素灯下的iPhone6s相机作为光源,在不同的观察角度下拍摄纹理样本的彩色图片。然后研究振动诱导结构的高度剖面用接触模式的多模原子力显微镜(AFM)进行门控,同时使用具有LED检测器和5kV加速电压的JOEL扫描电子显微镜(JSM-7800F)研究纹理结构的表面形态。

图7.在不同材料上实现的虹彩效果:(a)铝合金,(b)不锈钢和(c)铜。

图8.用不同的切割速度处理的在70处观察到的具有不同颜色的五个区段;相应的表面微观形貌的SEM和SEM显微照片:(a)300nm,(b)600nm,(c)750nm,(d)1000nm,和(e)1300nm。

图9.(a-d)从不同角度观察到的相同切削速度,交叉进给和不同的标称切削深度所实现的闪光效果。标称切削深度:(1)-3mu;m;(2)0mu;m;(3)3mu;m。

4、结果与讨论:

4.1.过程原理验证

黄铜表面已实现初步的虹彩效果,标称切削速度为14.0mm/s,交叉进给量为50mu;m,切削深度为0,如图4所示.10mm3mm的面积已经过纹理化由于工具的超声波振动频率,在3分钟内。从纹理结果可以看出,黄铜表面呈现出不同的鲜艳颜色,没有任何颜料或涂层材料。此外,如图4(a)-(f)所示,表观颜色从一个视角到另一个视角变化。实质上,这些虹彩效应归因于椭圆振动纹理化过程引起的微/纳米波纹。均匀分布在黄铜表面上的周期性振动引起的微/纳米波纹充当微光栅,产生反射和衍射效应。受衍射光栅方程的控制,表观颜色由间距,视角和入射光角决定。对于给定的恒定间隔距离和法向入射角,具有不同波长的白光沿不同方向衍射,导致金属表面的虹彩效应。具有较长波长的光出现在较大的衍射角处,而具有较短波长的光出现在较小的衍射角处。另外,整体光栅效应主要取决于光栅几何形状和光栅密度。更大的光栅密度和更高的纵横比有助于更精细的光栅分辨率和更好的虹彩效果。通过调整工艺参数,可以通过所提出的技术来控制光栅密度和几何形状。可以通过工具几何形状的设计和工具振动轨迹的微调来部分地控制光栅几何形状。图5(a)显示了用AFM测量的分布在图4中的样品上的微/纳米波纹的3D图像,而相应的横截面轮廓绘制在图5(b)中。该轮廓类似于闪耀光栅的几何形状,并且具有130nm的平均高度。另一方面,通过调整标称切割速度可以更容易地控制光栅密度或光栅间距,这是本研究的主要参数。图4所示的所示样品中的光栅密度可以计算为2000线/mm,并且如图5(b)所示测量为470nm。为了找出可以通过所提出的技术再现的颜色范围,生成具有十个片段的调色板,其纹波间隔为400nm至760nm,增量为40nm。如图6所示,当在70处观察工件◦时,可以识别整个可见光谱。应注意,所产生的微/纳米波纹的间隔距离

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[609821],资料为PDF文档或Word文档,PDF文档可免费转换为Word