英语原文共 17 页,剩余内容已隐藏,支付完成后下载完整资料

六西格玛在小公司的应用

费尔南达·阿米特拉诺,奥利维拉·弗兰佐西,

卡拉·克里斯蒂娜·阿莫迪奥·埃斯托里奥,Kazuo Hatakeyama

UTFPR,巴西库里提巴,里布卡,巴拉那联邦理工大学

SOCIESC,圣卡塔琳娜教育协会,博阿维斯塔岛,乔文维尔,SC,巴西

摘要:六西格玛已被大公司应用于提高其制造过程的成效。然而,尽管这种方法在文献中很少被广泛应用,但它正在引起中小型企业的兴趣和应用。本文介绍了六西格玛在巴西一家小公司的适用性,阐述了六西格玛的应用策略及其影响。该项目提供了一个关于六西格玛和DMAIC(定义、测量、分析、改进、控制)方法的审查,发现大多已经成功的大公司适用这种方法,而小型企业的特殊性会使该程序在对小型企业的应用中有一些影响。然后详细讨论了六西格玛与DMAIC在一家小型的处理金属零件表面的公司中的应用。本文介绍了六西格玛在这家小公司的可行性、适用性和影响,使返工对镀锌工艺的影响降低了约20%。

介绍

随着商业机会的拓宽和[47]的吸引力,市场供需呈增长趋势。然而,消费者更喜爱相对更优的产品,这些产品能够满足或超过他们的预期需求,价格为[25]。从这个意义上说,企业需要通过速度、灵活性和准确性来赢得胜利,利用有助于开发有效产品[48]的资源。

在寻找这种高性能的过程中,六西格玛(6sigma;)方法在大型公司(主要是跨国公司)中的传播速度越来越快。该方法旨在通过减少设计中的缺陷和变化,将统计方法与质量相结合,促进产品质量的提高。然而,根据小企业[4]、[24]尤其是巴西企业[15]实施6sigma;的少量文件证据,在中小型企业(SMEs)中,这种方法的推广似乎还没有成为挑战性的代表。尽管有许多关于6sigma;的出版物,但绝大多数是指大公司[3]。例如,可以引用[1]、[6]、[12]、[13]、[40]、[41]的研究。参考文献[20]指出,6sigma;最初不是为中小企业设计的。

最近,[39]对位于南里奥格兰德(巴西)的11家公司进行了调查,以确定6sigma;计划是如何实施的,得出的结论为其中91%的公司规模较大,是大多数汽车和农业部门。在巴西现有的出版物中,提到中小企业中的6sigma;,可以引用[26],这些出版物确定了采用这种方法的四家企业所面临的关键因素。

- 通过调查进行的另一项研究,旨在了解影响制造汽车零件的中小企业采用或不采用6sigma;决定的因素。研究结论认为,影响因素包括:管理责任心、以往领导项目的能力、可利用资源的数量以及过去存在的质量文化。然而,这些研究都没有显示6sigma;在中小企业中的实际应用所涉及的程序,这些程序可以由企业家在不雇佣外部代理的情况下复制。

中小企业必须采用6sigma;,以适应传统方法,使其可持续发展。许多作者,如[4]、[5]、[20]、[30]、[50]提出了促进中小企业植入6sigma;的建议,但是,他们认为,建议不被采纳的主要因素是选择团队准备的成本过高。中小企业将面临培训困难,缺少合格的办事员,负责多种职能,在改进团队中发挥作用,然后等待数月的投资回报。

关于中小企业应用6sigma;的案例研究,确定了[22]的方法,该方法在印度自行车制造企业中的应用,可适用于小型企业。然而,报道巴西小型企业实际应用的论文尚不清楚。因此,本研究的目的是展示6sigma;在巴西小型企业中的应用,详细介绍在工业环境中使用的战略,而没有专门的外部顾问来明确短期内释放的影响。

为此,提出了6sigma;方法论的概念和小企业的特殊性,包括选择DMAIC(定义、测量、分析、改进和控制)方法作为应用策略。工业环境划分为6sigma;应用,其中DMAIC阶段应用简单,包括其他工艺方法,如FMEA(失效模式影响分析)、DOE(实验设计)等。为了测量应用6sigma;的影响,在前后对一些绩效指标进行监测,定量地说明所取得的效益。

方法论

最初的文献综述是关于:6sigma;和应用DMAIC的策略,并提到了小型企业的特点以及影响了这一过程的应用。然后,介绍了6sigma;的DMAIC方法在小型表面处理企业中的应用,仅限于镀锌工艺,以供案例研究,因为这意味着较高的返工率。

考虑到小企业的特点和使用6sigma;的时间,文献中只有很少的推荐方法应用于实际工业案例。根据[42]的规定,这些方法被界定为更多的使用方法、批准的有效性和较低的应用成本。DMAIC的这些方法和阶段,包括本次调查的其他方法阶段,如图1所示。有关DMAIC和应用资源的详细信息,请参阅文献综述。

图 1 工作来源中使用的方法流程:作者详细阐述

6sigma;和小公司

6sigma;代表了1987年在美国摩托罗拉公司出现的更新的质量管理计划,旨在通过对生产过程可变性的研究来提高企业绩效[21]。这是基于以往几种模型的特点,作为一种统计思维,典型的时间重点放在质量控制上,分析解决[7]问题。6sigma;表示在称为DMAIC的循环之后使用系统统计工具的问题,这将在后面详细介绍[11],[35]。尽管摩托罗拉是6sigma;的先驱者,但该方法在1994年得到了普及,当时通用电气(GE)总裁考虑了寻找高质量和高盈利能力的方法[49]。

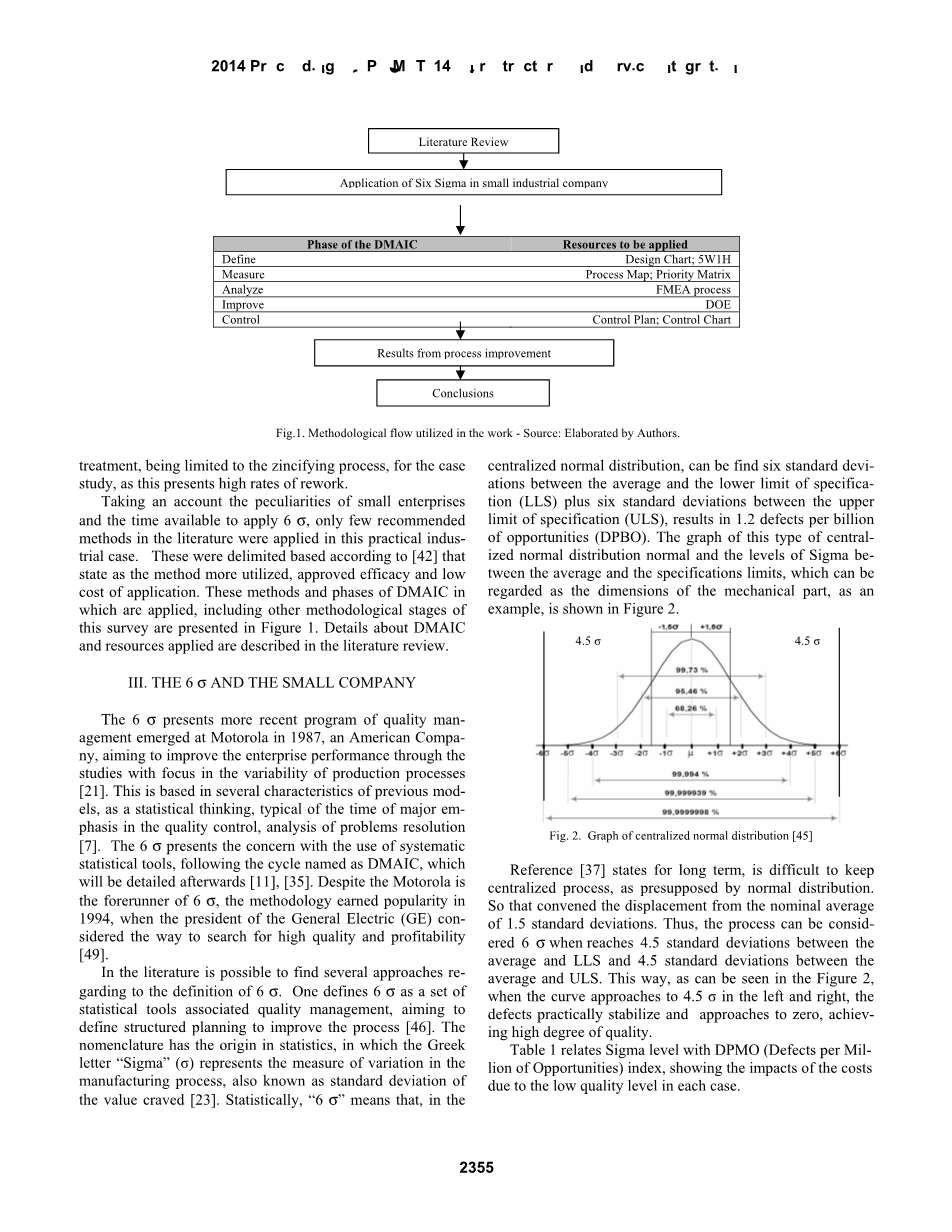

在文献中可以找到关于6sigma;定义的几种方法。其中一个定义6sigma;为一组与质量管理相关的统计工具,旨在定义结构化计划以改进流程[46]。该术语起源于统计学,其中希腊字母“sigma”(sigma;)表示制造过程中的变化测量,也称为所需值的标准偏差[23]。统计上,“6sigma;”是指,在集中正态分布中,可以发现规范平均值和下限(LLS)之间的6个标准差加上规范上限(ULS)之间的6个标准差,每十亿次机会产生1.2个缺陷(DPBO)。这类集中正态分布正态图和平均值和规格限值之间的西格玛水平,可以作为机械零件的尺寸,如图2所示。

图 2 集中正态分布图[45]

参考文献[37]长期处于状态,很难保持集中过程,这是正态分布的前提。这样就召集了从名义平均值1.5个标准差的位移。因此,当平均值和LLS之间的标准差达到4.5,平均值和ULS之间的标准差达到4.5时,可将该过程视为6sigma;。这样,如图2所示,当曲线向左和向右接近4.5sigma;时,缺陷实际上趋于稳定,接近零,从而实现高质量。

表1将西格玛水平与DPMO(百万次机会中的缺陷)指数联系起来,显示了每种情况下质量水平低对成本的影响。

表 1 质量等级

|

sigma;水平 |

百万分之最大缺陷数(DPMO) |

低质量成本(销售额百分比) |

|

6sigma; |

3.4 |

<5 |

|

5sigma; |

233 |

5到10 |

|

4sigma; |

6210 |

10到15 |

|

3sigma; |

66807 |

15到20 |

|

2sigma; |

308537 |

20到25 |

|

1sigma; |

691462 |

>25 |

资料来源:改编自[31]

根据[16]表1中明确的值的含义表明,行业平均运营质量水平为3西格玛,发票成本为返工、检查和其他损失的15%至20%。

为了估计DPMO指数,使用被拒绝的零件数量与生产的零件数量之比,乘以一百万。例如,如果生产100个零件,5个被拒绝,考虑“5除以100”,并将这些结果乘以100万,得到5万DPMO,这属于3西格玛过程。这种方法用于按属性测量的过程中,分离出符合或不符合的部分。

为了达到高质量水平或降低缺陷(每百万),应用6sigma;以确定一个适当的应用策略是必要的。根据[34],100%的采用6sigma;的企业在某些制造工艺中使用DMAIC,因为已经存在这些工艺。参考文献[39]在对11家企业进行的6sigma;调查中发现,最常用的方法是DMAIC。在新流程的情况下,建议使用达到企业中发现的最大39.1%的设计六西格玛。根据[28],尽管DMAIC很受欢迎,但当问题的范围是简单和严格的时候,DMAIC并没有得到更多的指示。对于存在复杂位置的现有流程,建议在操作过程中涉及两个以上变量。考虑到目前的工作重点是改进已巩固的制造工艺,在执行过程中涉及两个以上的变量,只提出了DMAIC方法。

DMAIC方法

20世纪80年代,摩托罗拉开始将DMAIC方法推广到6sigma;,由通用电气公司推广,通用电气公司培训专家,努力以有组织的方式解决问题,并以质量工具和统计数据为支持,具有一定的复杂性。它分五个阶段应用,与自己的名字相关:定义、测量、分析、改进和控制。这些阶段保证公司以有条理和有纪律的方式应用6sigma;[3]。根据[39]所做的调查,对于涉及6sigma;工艺流程改进的资源,使用最多的是:FMEA、工艺图、因果图、Paretos图和控制图。但是,也有其他人可以参与这类程序,这些程序必须根据项目的需要加以利用。

定义阶段

在DMAIC的第一阶段,定义了选择哪种制造工艺应用6sigma;。根据[37],由于所有方法都是由人开发的,所以在开始时对6sigma;团队的定义对于应用的成功至关重要。工作组应呈现以下结构:

基础核心——由6sigma;的专业人员组成,从项目开始到最终执行。

- 成员——在项目确定阶段整合团队的人员;

- 专家——对构成项目范围的过程有专门知识的人员,旨在帮助团队。

根据培训工作量、项目中的层次结构和对项目的奉献精神,团队对执行的角色的指定有所不同[3]。它们被命名为:赞助商、冠军、黑带大师(MBB)、黑带大师(BBS)、绿带大师(GBS)、黄带大师(YBS)和白带大师(WBS),其中最后五个术语来自以武术(空手道)为基础的Unisys公司[8]。根据[3]、[33],他们具备以下能力:

- 赞助商——在团队中处于最高层,负责推广和定义植入6sigma;的指南;

- 倡导者——执行委员会成员,协助获得资源并消除发展项目改进的障碍;

- 黑带大师——在6sigma;项目的综合管理层和项目每次改进的负责人之间建立联系;

- 黑带——领导特定项目。处理与新项目识别和GBS培训相关的任务。在统计方法、质量改进过程等方面有形成;

- 绿带——致力于改进,在项目中兼职;

- 黄带和白带——组成所谓的“车间”,但经过培训,使用适用于项目几个阶段的6sigma;的基本工具。

参考文献[32]提出的结构化团队,表2所示,其中显示了每项责任的基本职责,包括6sigma;项目中使用的头衔。

表 2 六西格玛团队

|

通用角色 |

职能 |

6sigma;团队中的一般角色头衔 |

|

领导委员会 |

企业最高管理者质量委员会 |

企业管理委员会 |

|

发起人 |

监督项目 |

制造工艺负责人 |

|

植入负责人 |

支持集团领导 |

6sigma;主管、质量负责人、黑带大师 |

|

教练 |

支持团队的顾问 |

黑带大师 |

|

组长/项目 |

负责6sigma;项目,选择团队成员,定义使用的技术,记录项目的结果和历史。 |

黑带,绿带 |

|

团队成员 |

协助过程测量和分析的合作者 |

绿带,队员 |

|

流程所有者 |

合作者负责在6sigma;冠军之后保持改进 |

绿带 |

资料来源:改编自[32]

在团队建立之后,下一步是确定客户的必要性并确定关键流程。这必须通过制定一个项目提案来完成,该提案将由最高管理者批准。

根据[32]的规定,项目建议书,也称为“项目图”,是第一阶段的主要成果,必须包含待解决问题的说明、要实现的目标、6sigma;团队的指导方针、团队成员名单和要完成的进度表。在这个阶段,团队还通过“5w1h”(谁,什么,为什么,在哪里,什么时候,如何)的技术来确定“项目的任务”,其中包括回答与项目相关的以下问题:“谁?”,“什么?”,“为什么?”,“在哪里?”,“什么时候?”,“如何?”。

测量阶段

该阶段旨在确定所述6sigma;植入的状态以及制造过程中变量的潜在来源。根据[37]的规定,为了识别关键过程,有必要对重点过程和相关子过程进行建模,定义每个阶段的输入和输出,建立它们之间的关系,将输入分类为受控或非受控特性。为此,更多使用的技术是流程图。这必须由6sigma;团队的所有成员的贡献来填写,除了使用公司现有的文件之外,还必须依靠合作者在所有层级的经验,有时是客户和供应商的经验。[36]提出的工艺流程图如图3所示。

为了建立输入x和输出y之间的关系,如图3所示,

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[20341],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、文献综述、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。