英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

基于PLC和工业无线模块的工业厂房抽水控制系统—实验装置

摘要:本文介绍了一种为生产设备设计的水泵控制系统,并在实验室的实验装置中实施。这些工厂的生产环境较差,其中存在可能损坏作为控制系统一部分的电缆或电线的化学品、振动或运动部件。此外,数据必须通过公众可访问的路径传输。它使用的控制系统是可编程逻辑控制器(PLC)和工业无线局域网(IWLAN)技术。它由PLC,通信处理器(CP),两个IWLAN模块和分布式输入/输出(I / O)模块以及水泵和传感器来实现。我们的系统通信基于工业以太网,并使用标准的传输控制协议/因特网协议进行参数化,配置和诊断。 PLC的主要功能是将数字信号发送到水泵,根据油箱水位打开或关闭水泵,使用压力变送器和极限开关输入,指示油箱内的水位。本文旨在为无法布线的过程工厂提供方便的解决方案。安装维护成本低,运行可靠,结构坚固灵活,适用于工业应用。

关键词:PLC;分布式I/O;工业无线局域网;工业以太网

1 引言

现代生产流程采用工业自动化系统。为了提高生产效率,这些过程的自动化是不可避免的。日常生产任务在这一自动化水平上迅速发展。自动控制系统使得过程能够以安全和有利可图的方式运行。这可以通过连续测量过程操作参数(如温度,压力,水平,流量和浓度)来实现。这些参数可用于自动进行过程决策,例如,致动阀门或泵,以及控制加热器,以便选定的过程测量值保持在所需值。

现代制造系统中的泵送设备可能是许多工业生产活动的主要设备,特别是在化学或食品行业[1]。泵送系统通常存在于生产车间外部。它们位于恶劣环境中,可能会损坏任何布线。通信技术的最新发展为这个问题提供了适当的解决方案。

数据通信在工业自动化系统的快速发展中起着重要的作用。工业自动化系统使外围生产单元能够正常运行。通过使所有产品系统之间的数据通信成为可能,它们还提供从所有系统到顶级管理的信息。分布式生产工厂或服务需要使用由本地和广域网络组成的异构网络,以及不同组织运行的有线和无线通信系统,如CAN(控制区域网络),Interbus,DeviceNet,Hart,Modbus,AS -I(AS-Interface),Profibus和FOUNDATION现场总线[2]; [3]。无线局域网技术在办公室环境中普遍存在,特别是小型办公室或家庭办公室。如前所述,传统网络提供了许多优点,但需要电缆来互连设备。由于连接器的低可扩展性和高的故障率,这导致高的安装和维护成本。制造工厂最有前途的创新之一是引进无线技术。更换目前使用无线系统连线工厂的大量电缆的机会将减少部署和维护成本。无线系统还支持新的应用,因为增强的移动性和更灵活的通信范例[4]; [5]。为此,无线技术在过去几年中在消费品行业取得了巨大的成功。无线解决方案对于制造工厂的通信系统变得越来越有吸引力。此外,在传感器级别采用无线解决方案提供了其他优点:连续,高分辨率,普遍存在的传感;支持流动性;冗余和紧凑性[6]。

为了能够在工业领域使用无线通信技术,建议使用为这种环境专门设计的产品。越来越多的无线解决方案正在越来越多地用于过程工厂,以满足现代工作实践的需求。

无线技术可能有相当大的节省安装成本和在有线系统中无法实现的灵活性。有线控制系统需要挖沟才能铺设新的电线;修理旧电线或更换被盗铜线可能非常昂贵。降低安装和维护成本,减少物理障碍问题的干扰,最小化标准之间的不协调,传输比特率提高到54 Mbps是无线网络的一些具体的有利可图的特征[7]。

无线系统使用时应仔细考虑相关情况,例如安全问题,可靠性,覆盖面积和容错能力的高低。尽管使用无线网络有优势,但是对于解决这些问题也能力一般[7]。

工业无线通信中必须考虑几个参数。在[8]中,定义和描述了可能影响工业无线通信系统的定时行为和故障模式的所有相关参数,以及工业无线传输测试的模型方法。

有几项关于工业设备无线通信使用的研究已经发表:在[7]中,一项最受关注的分析已经展开了。在这项工作中,对所有工业需求进行了全面调查:可扩展性,成本效益,可靠性,灵活性,高可用性,对干扰的免疫力,安全性等许多因素。这些问题在危险和嘈杂的环境中至关重要。对现有的无线解决方案进行了回顾,并探讨了工业需求与现有无线标准之间的潜在匹配。 [9]为供水机构开发了远程自动测量仪读数(AMR)系统。在这项工作中,为了实现该系统,使用了MR(磁阻)传感器,簧片开关和CYBLE传感器型模块,并且为了进行系统通信的安装,使用了RF和Zigbee模块。在[10]中,作者调查了工业应用中无线通信的问题和适当的解决方案:基本问题,现有无线技术在这一特定应用领域的应用以及混合系统的创建。在[4]中,详细描述了无线传感器网络。在[11]中,描述了用于钻井和批准过程的多接口模块(I2M)的实现。该工作基于IEEE1451标准,模拟了具有工业液压模块(MHI-01)的系统。无线工业传感器已经在许多其他工作中进行了研究[12];[13];[14];[15];[16]。在[17];[18];[19];[20]中报道的研究中,无线传感器模块用于家庭自动化。

伺服电机遥控器由个人数字助理(PDA),PLC,无线设备服务器及其驱动程序进行[21]。系统通信由PDA无线网卡,无线设备服务器和PLC的RS-232端口建立。在[1]中,使用PLC和频率控制设计,构造和测试了一个小容量的抽水系统。在这项工作中,系统通信由电缆建立。在其他工作中,进行了一些使用PLC和传统布线系统在现场一级的过程控制的例子[1];[22];[23];[24];[25];[26];[27];[28];[29];[30]。

PLC通常是工业自动控制系统的主要部分。它们用于内部存储指令以实现控制功能,如逻辑,排序,时序,计数和算术。它们通过数字或模拟输入/输出模块控制各种类型的机器和过程。 PLC也用于监测和控制诸如电信,水和废物控制,能源,油气和炼油和运输等行业的工厂或设备[23]。

本文旨在为无法布线的过程工厂提供方便的解决方案。提出的解决方案应降低安装和维护成本,提供可靠的运行,并为工业应用提供坚固灵活的结构。在本研究中,我们使用了西门子SCALANCE W IWLAN模块,它们与以前报告的研究中使用的无线传感器网络(WSN)和WLAN系统不同。

2 系统设计

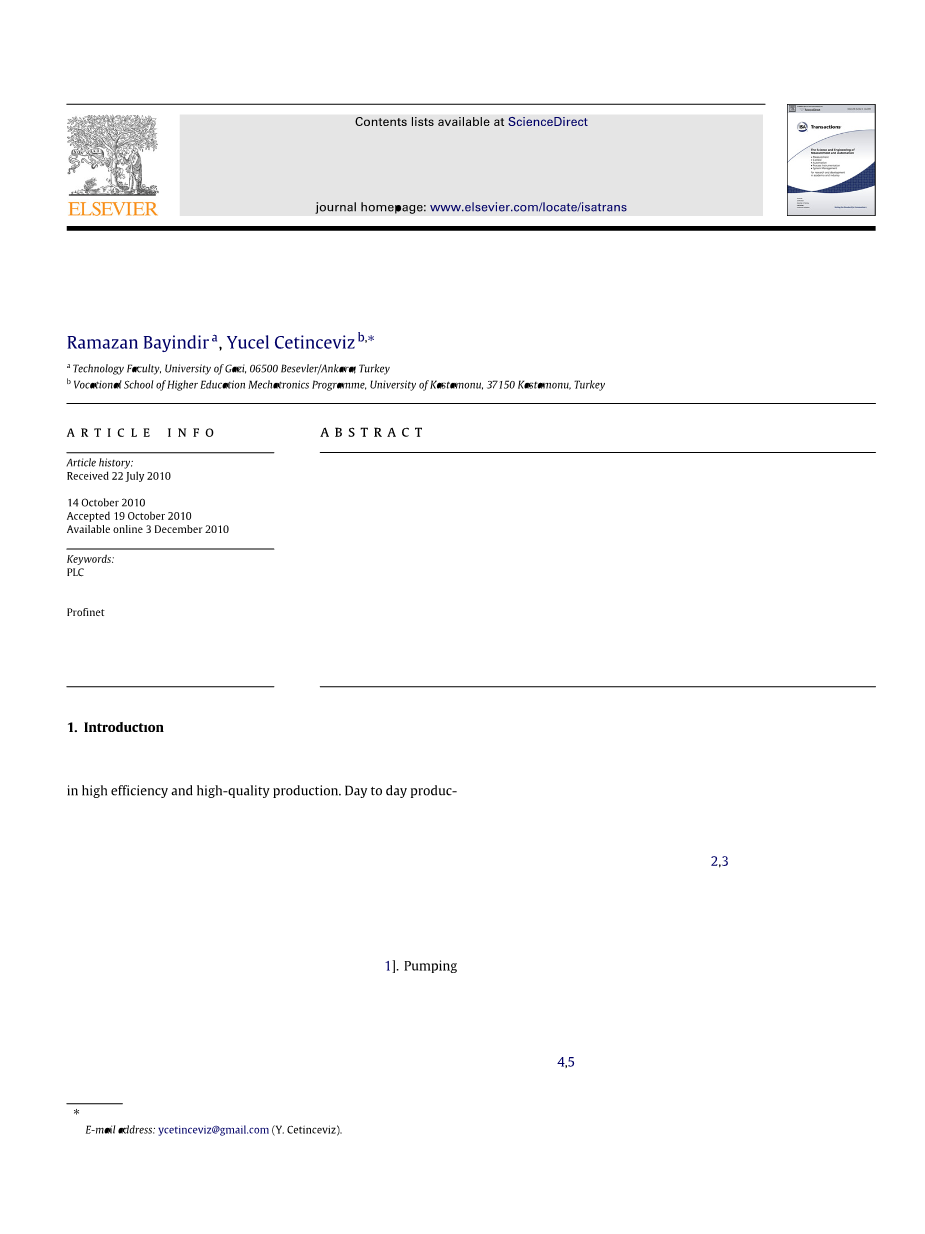

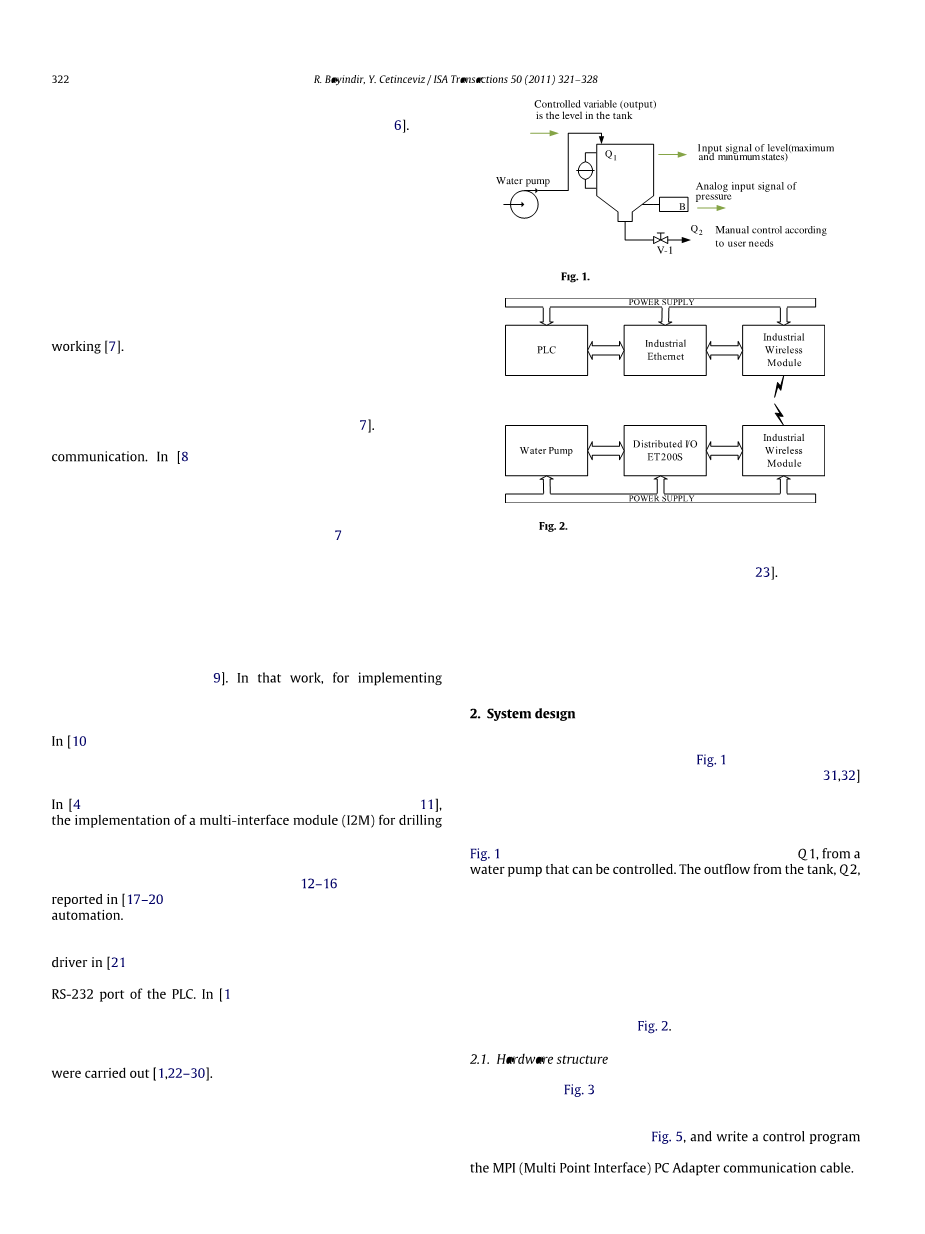

系统设计是考虑环境条件和工艺细节进行的。图1是受控过程的图示。在这个过程中,过程变量(PV)[31]; [32]是坦克的水位。它通过压力变送器和油箱上的两个限位开关(最大和最小水位)来测量,这些值是根据水位启动泵的自动控制器的输入。如图1所示,开放式水箱从可以控制的水泵供给Q1的水流量。Q2罐的出水量由用户的需要由手动阀控制。罐中的水位根据压力进行控制,并从两个限位开关输入控制器。因此,过程控制模式是开关控制。这是一种不连续的控制动作形式,也称为两位置控制。在这个过程中,当水位以其最小值测量时,开关控制器变为“开”。当水位达到最大值时,控制器关闭。根据环境条件和期望的过程控制设计的系统框图如图2所示。

图1:控制过程框图

图2:水泵控制系统框图

2.1 硬件结构

整个系统由三个不同的单位组成,如图3所示。第一个模块是PC。PC运行一个名为SIMATIC MANAGER的程序,用于配置硬件,软件包(STEP 7),如图5所示,为PLC编写控制程序。该控制程序通过MPI(多点接口)PC适配器通信电缆下载到PLC。

图3: 系统配置图

第二个模块是主节点,它由三部分组成:具有数字和模拟模块的PLC,CP(通信处理器)和无线接入点。最后一个单元位于客户端节点。该单元位于控制中心的外部,并直接连接到要控制的设备。无线客户端模块,分布式I/O接口模块和电机保护包(MPP)构成客户端节点。

bull; 可编程逻辑控制器(PLC)。通常,基本PLC系统的功能部件[33]是处理器单元,存储器,

电源单元,输入/输出接口部分,通信接口和编程设备。如图4显示基本结构。

图4: PLC的基本结构

图5: SIMATIC管理器中的硬件配置

bull; 处理器单元或中央处理器(CPU)是本机包含微处理器。这解释了输入信号根据存储

的程序执行控制动作它的记忆,将决定传达给行动信号输出。

bull; 需要电源单元将市电交流电压转换为处理器和输入电路所需的低直流电压并输出接

口模块。

bull; 编程设备用于输入所需的程序内存的处理器。该程序是在设备中开发的然后转移到

PLC的存储单元。

bull; 存储单元是存储微处理器程序的位置。存储单元还存储用于处理和缓冲器的输入数

据输出数据。

bull; 输入和输出部分是处理器接收的地方来自外部设备的信息并传达信息外部设备。输

入可能来自开关或传感器作为光电池,温度传感器或流量传感器。的输出可能连接到电

机起动器线圈,电磁阀,或其他致动器。输入和输出设备可以分类信号类型,如数字或

模拟。

bull; 通信接口用于接收和发送数据通讯网络它管理设备验证,数据获取,用户应用程序

之间的同步和连接管理。

在本研究中,我们使用了一个西门子S7 313C紧凑型PLC,它具有24个DI(数字输入),16个DO(数字输出),5个AI(模拟输入),2个AO(模拟输出)和一个电源(120/230 V AC,24V DC,5A)。

bull; 通讯处理器(CP)。PLC系统以太网模块是一个用于将PLC连接到S7系列的通讯

处

理器网络[29]。使用附加的通信处理器来允许通过TCP/IP在PLC和IWLAN之间进行

通信。 CP343-1我们工作中的通信处理器是为了在一个操作中而设计的S7-300可编程

逻辑控制器。它允许S7-300连接到工业以太网并支持PROFINET IO。

bull; IWLAN模块。无线网络解决了物理障碍布线固有的问题,降低安装成本,在重新配

置系统时提高灵活性,并加快速度部署网络[7]。工业无线局域网是一个通用的涵盖功

能和机制的术语的IEEE 802.11标准。甚至802.11的标准机制为工业应用提供良好的

耐用性。然而,IWLAN还支持苛刻的应用程序,并提供了一个特别高度的实时和确定性

调度,根据PROFINET [34]的要求。

bull; 在本研究中,使用新的SCALANCE W创建了IWLAN网络西门子的一代组件。无线电网

络使用设置SCALANCE W788-1 PRO接入点和以太网客户端模块W744-1 PRO用于将节点

连接到IWLAN。

bull; 分布式I/O模块。当配置系统时,I/O到和从这个过程往往是集中在自动化中

系统。ET 200S分布式I/O系统是一个独立的模块化,高度的灵活的DP从站用于连

接到中央处理信号控制器或现场总线。ET 200S支持现场总线类型PROFIBUSDP和

PROFINET IO。本研究采用ET200S-IM151-3PN标准4个DI,2个DO,4个AI和2个24

V电源模块用于PROFINET IO公共汽车[35]。

bull; 电机保护包装。电动机保护包包括一个经典接触器,热敏开关,电流测量传感器(CMT)

和电压测量传感器(VMT)。CMT用于测量正弦和非正弦交流电流,输入电流0〜100 A,

环路供电输出为4〜20 mA。VMT是用于0.20至0.440 V的交流电压,并输出信号为

0.10 V/0(4).20 mA。

2.2 软件结构

用于控制系统的软件是在SIMATIC管理器中开发的。这是当软件包(STEP 7)启动时变为活动的中央窗口。默认设置启动STEP 7向导,帮助程序员创建STEP 7项目。程序员可以选择编程模式:梯形图(LAD),功能框图(FBD)和指令列表(STL)[36]。项目结构用于按顺序存储和排列所有数据和程序。

系统软件分四个步骤完成。步骤1设计自动化任务的解决方案。步骤2配置硬件和网络[37],如图5所示。步骤3以梯形图形式创建程序。步骤4将程序传送到CPU。最后,测试软件的输入状态,程序执行和输出状态。

lt;

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[27679],资料为PDF文档或Word文档,PDF文档可免费转换为Word